Alle News

-

Mehr +

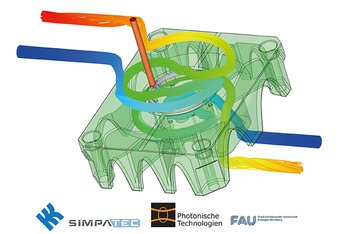

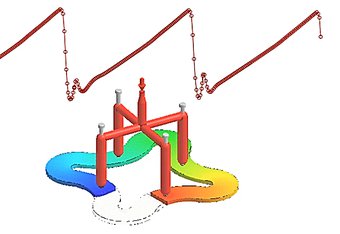

Mehr +SimpaTalks – auf den Punkt gebracht

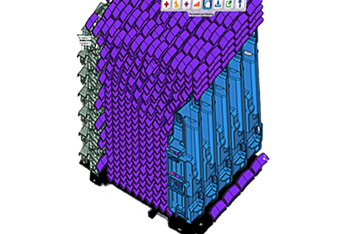

-

Mehr +

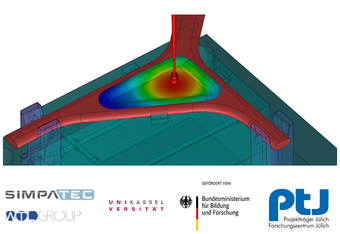

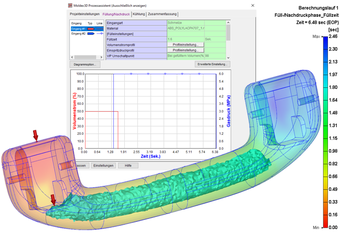

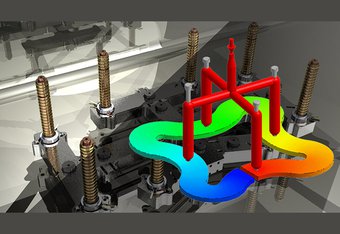

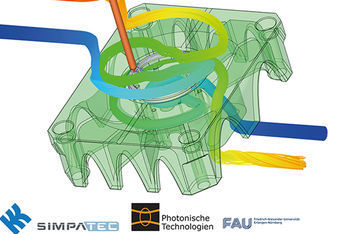

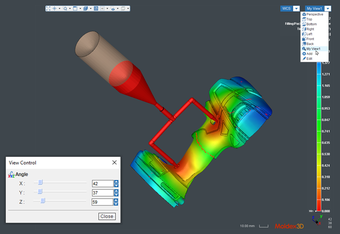

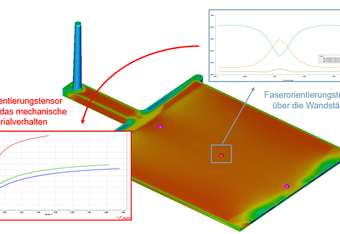

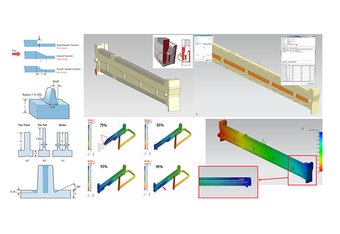

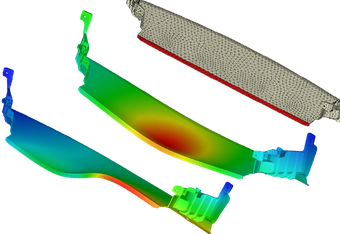

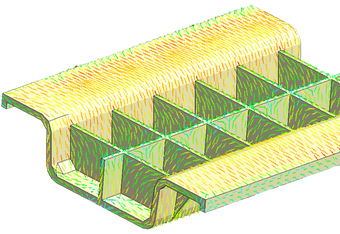

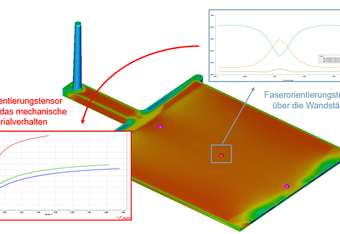

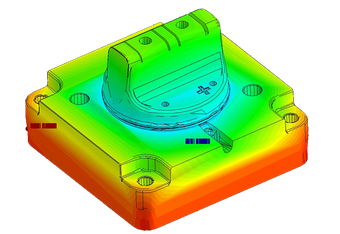

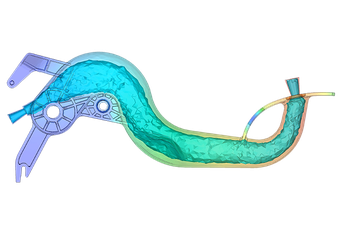

Mehr +Faserorientierung im Moldex3D Sondermodul Fließpressen

-

Mehr +

Mehr +SimpaTec auf der K - live, praxisnah, individuell

-

Mehr +

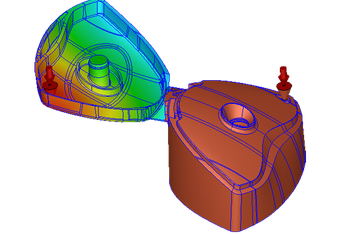

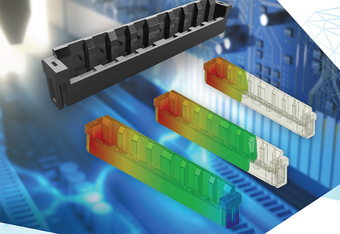

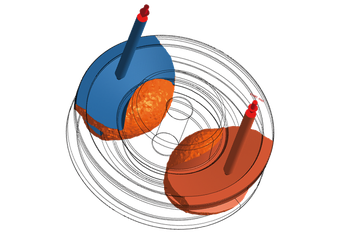

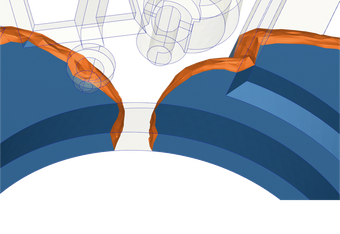

Mehr +Bi-injektion - mehr Präzision, Geschwindigkeit und Zuverlässigkeit!

-

Mehr +

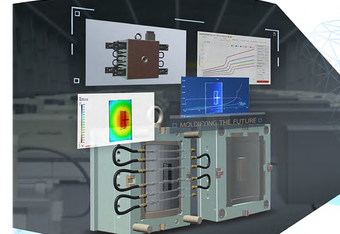

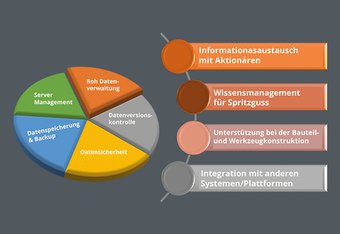

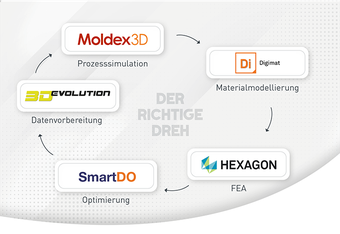

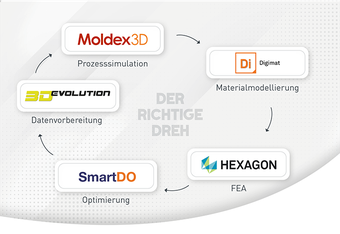

Mehr +Brücken bauen statt Datenlücken: Der neue Standard für vernetzte Produktentwicklung

-

Mehr +

Mehr +„Lizenz-Modelle nach Maß – nicht nach Schema F.“🔑

-

Mehr +

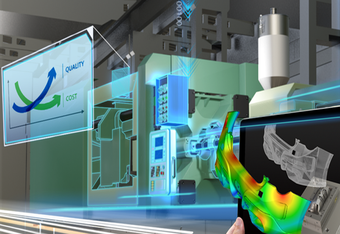

Mehr +Virtuelle Produktentwicklung live – SimpaTec auf der K!

-

Mehr +

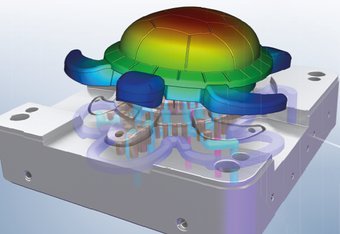

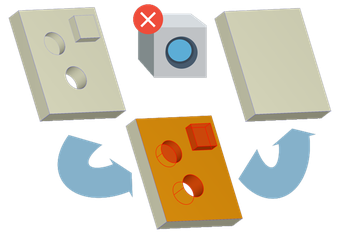

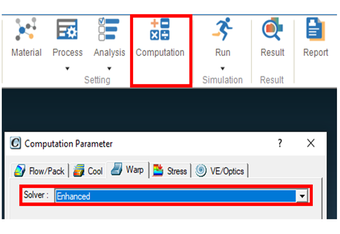

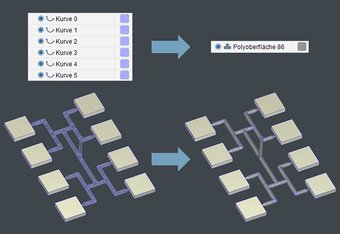

Mehr +Innovation für mehr Zeit: Automatisches Kopieren/Einfügen in Moldex3D 2025

-

Mehr +

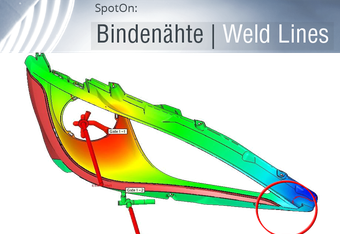

Mehr +SpotON "Fehleranalyse im Spritzguss"

-

Mehr +

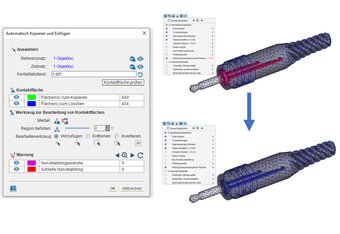

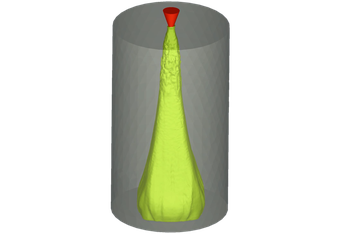

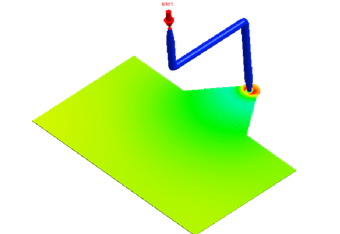

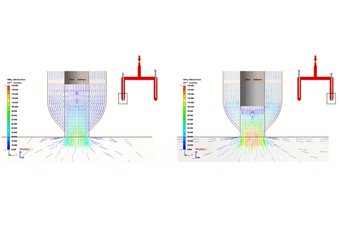

Mehr +Strömungsphänomen “Jetting"

-

Mehr +

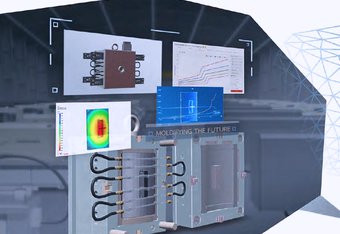

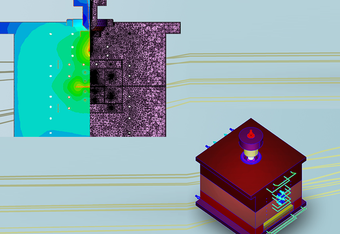

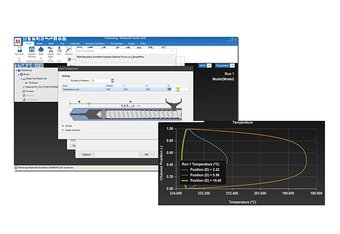

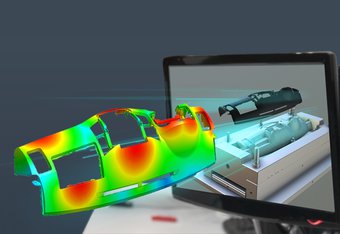

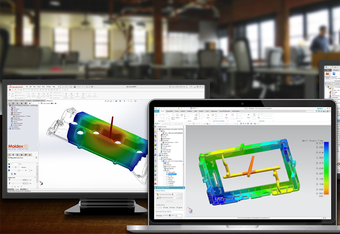

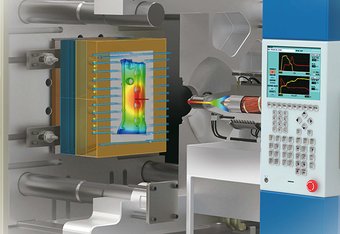

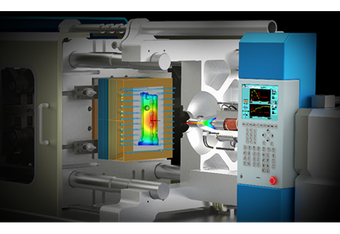

Mehr +Simulation und Maschine im Dialog

-

Mehr +

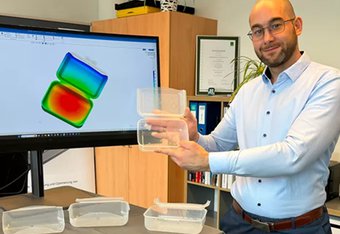

Mehr +SimpaTec GmbH & Greiner AG - Gemeinsam für exzellentes Spritzgießen

-

Mehr +

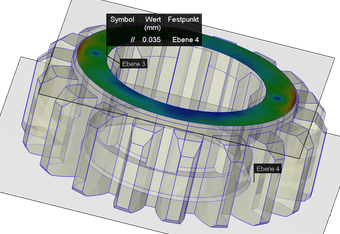

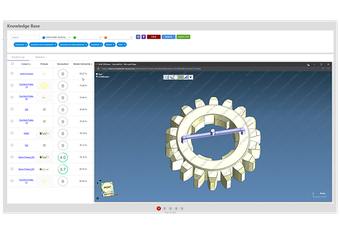

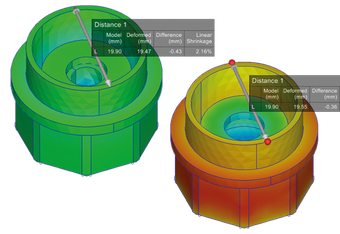

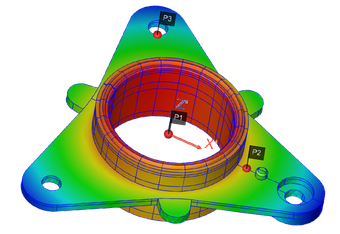

Mehr +Messfunktionen in Moldex3D

-

Mehr +

Mehr +Tempern

-

Mehr +

Mehr +Mehr als simples Training - „Spritzgießen Excellence“!!

-

Mehr +

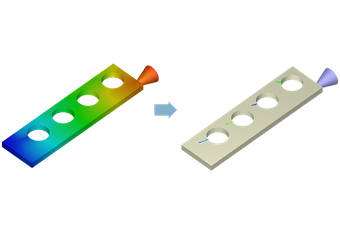

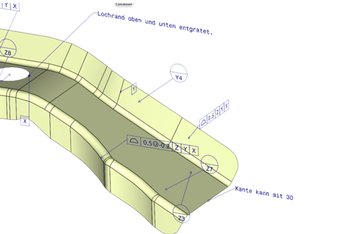

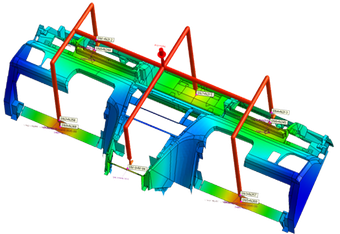

Mehr +RPS Ausrichtung

-

Mehr +

Mehr +Summer Flash bei HP!!

-

Mehr +

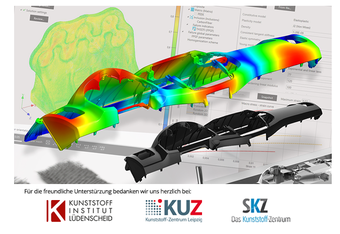

Mehr +Neuer SKZ Kurs mit Dr. Michael Bosse

-

Mehr +

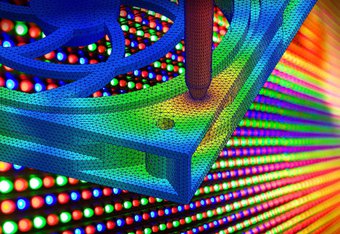

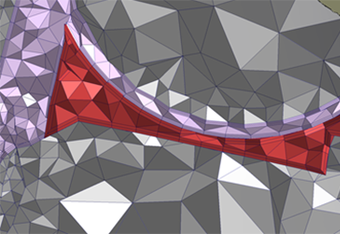

Mehr +Vernetzung

-

Mehr +

Mehr +Win11-Tauschprämien bei HP!!

-

Mehr +

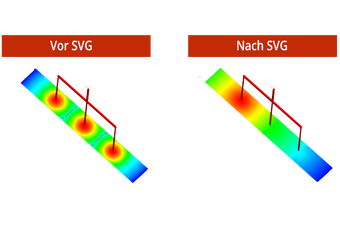

Mehr +Wandgleiten

-

Mehr +

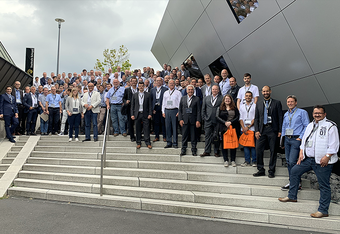

Mehr +European MDX User Conference 2025

-

Mehr +

Mehr +Alles neu macht der MAI - bei HP!!

-

Mehr +

Mehr +Gemeinsam mit dem SKZ !!!

-

Mehr +

Mehr +Hallooo – Kuteno 😉!!!

-

Mehr +

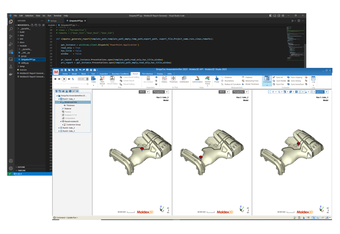

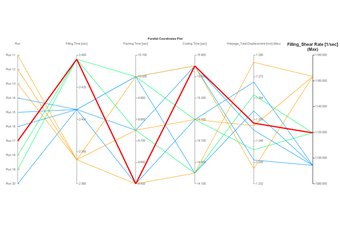

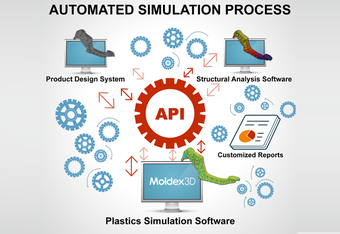

Mehr +Prozessvariation mit Moldex3D API – so einfach und umfassend wie nie zuvor!!!

-

Mehr +

Mehr +Frisch geschlüpft - Ostern bei HP!!

-

Mehr +

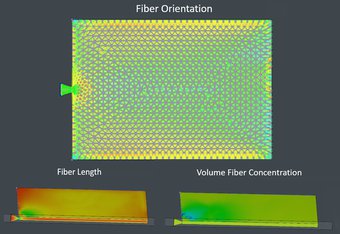

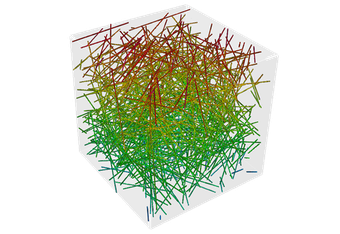

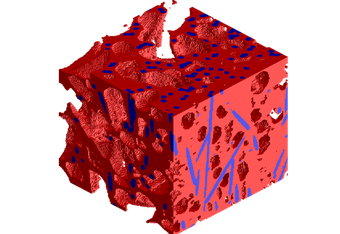

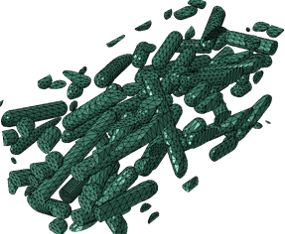

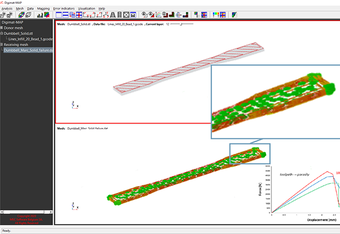

Mehr +Berechnung des Faserbruchs in verschiedenen Phasen des Spritzgießprozesses

-

Mehr +

Mehr +Seminar zur praktischen Einführung in die Kunststoffwelt

-

Mehr +

Mehr +Ach Du dickes Ei - Ostern bei HP!!

-

Mehr +

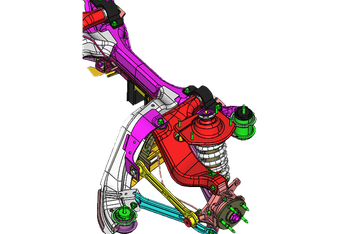

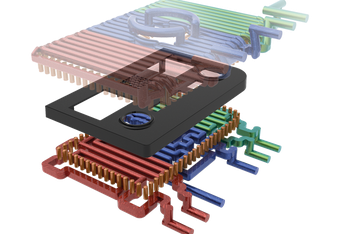

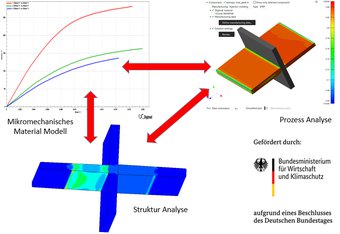

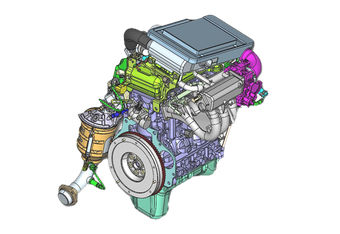

Mehr +Forschungsprojekt InThElekt – Integrale Thermoplast-Sandwich-Struktur Bauteile mit adaptiven Elektroniken für E Fahrzeuge

-

Mehr +

Mehr +„Die wunderbare Welt der Kunststoffe“ - Seminar BIMS 0, 5. Mai 2025

-

Mehr +

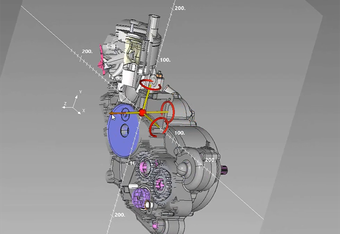

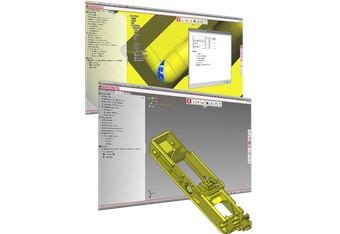

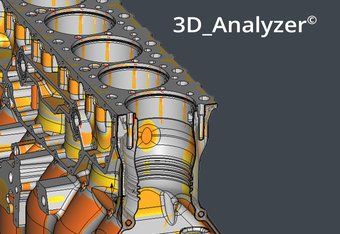

Mehr +3D_Evolution

-

Mehr +

Mehr +Schnell Teilnahme sichern - MiDay Österreich 2025!

-

Mehr +

Mehr +BIMS 0 - Die wunderbare Welt der Kunststoffe - NEU! NEU! NEU!

-

Mehr +

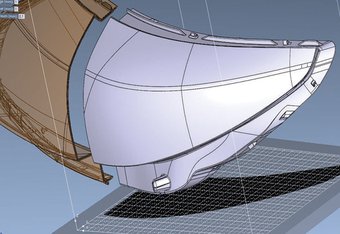

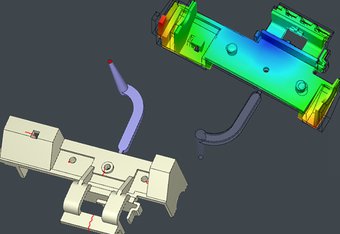

Mehr +Neue CAD Tools

-

Mehr +

Mehr +MiDay Österreich 2025 – AGENDA steht!

-

Mehr +

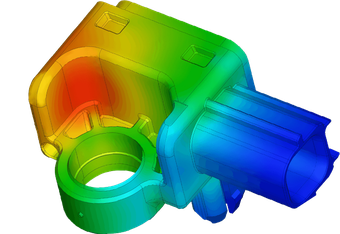

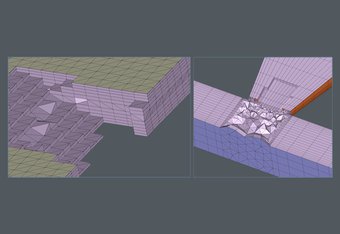

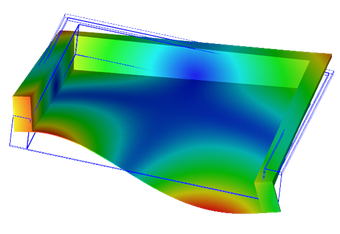

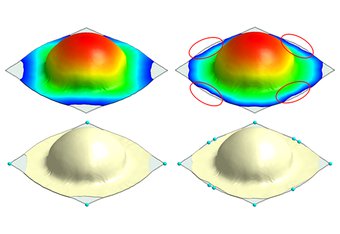

Mehr +Bessere Simulationsergebnisse durch sorgfältigere Modellierung

-

Mehr +

Mehr +MiDay Österreich 2025 – Trends von morgen heute erleben!

-

Mehr +

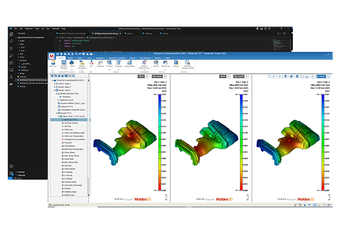

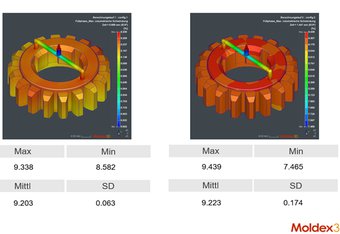

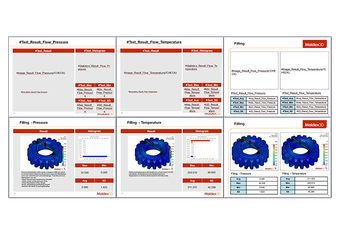

Mehr +Vergleichsfunktionen in Moldex 3D

-

Mehr +

Mehr +Christoph Cohn – Neuer Company Development Director bei SimpaTec

-

Mehr +

Mehr +Frostig bei HP - RAM-Preise eingefroren!!

-

Mehr +

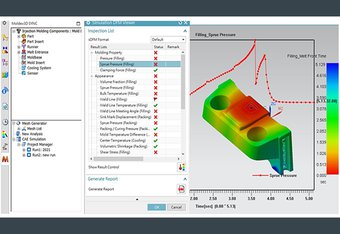

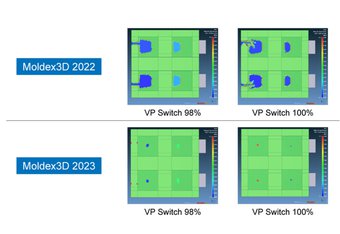

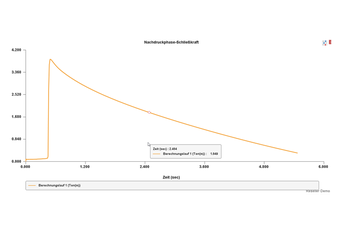

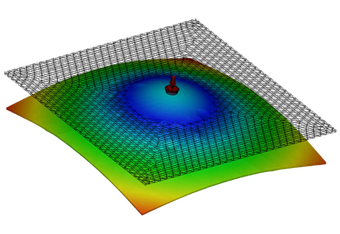

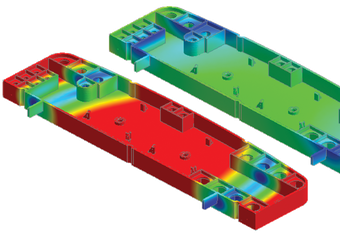

Mehr +Nachdruckphase bewerten - 'Easy' mit Moldex3D

-

Mehr +

Mehr +MiDay Österreich 2025 – Trends von morgen heute erleben!

-

Mehr +

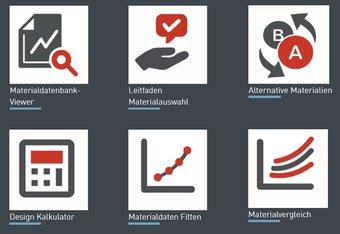

Mehr +Vergleiche und Alternativen einfach gemacht - mit MHC!

-

Mehr +

Mehr +Frohe Weihnachten & alles Gute für 2025! 🎄🍀

-

Mehr +

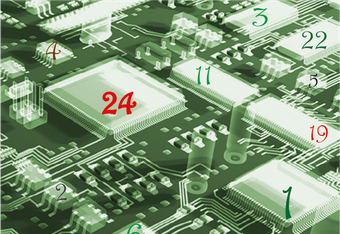

Mehr +Adventsangebote HP!! 🎁🕯️

-

Mehr +

Mehr +Berechnung des Faserbruchs in verschiedenen Phasen des Spritzgießprozesses

-

Mehr +

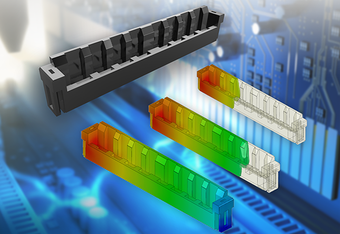

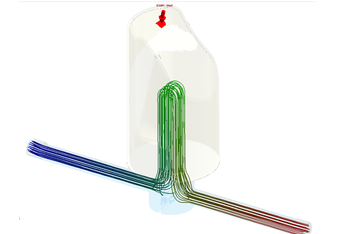

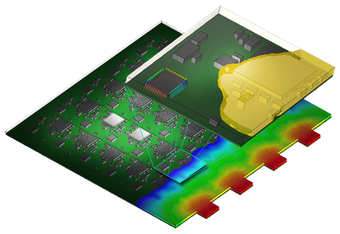

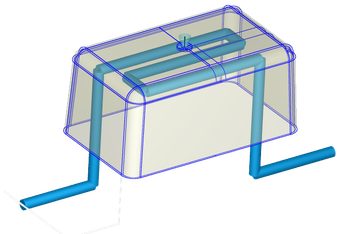

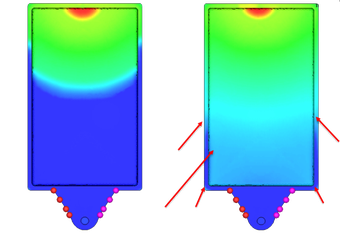

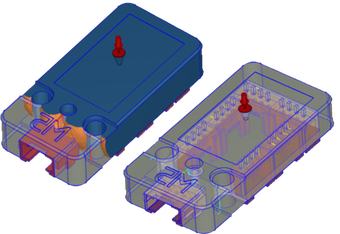

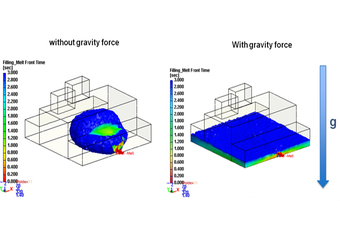

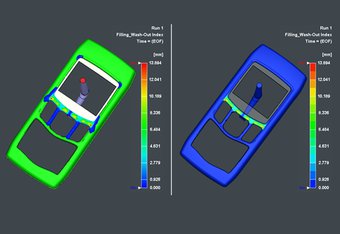

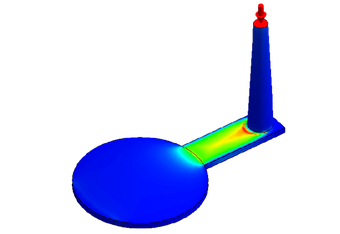

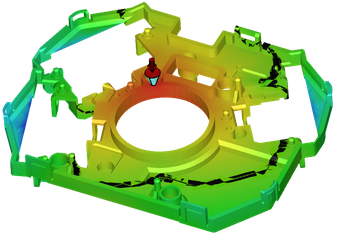

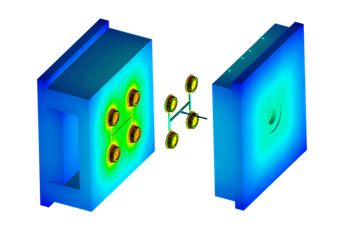

Mehr +Präzises Vergießen von Elektronik-Baugruppen (‚electronic potting‘)

-

Mehr +

Mehr +BLACK WEEK’s HP-Deals!! 🎁

-

Mehr +

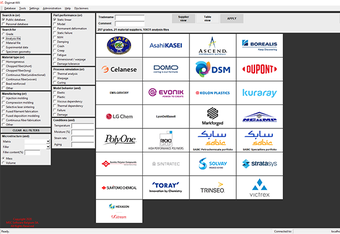

Mehr +Neue Benutzeroberfläche in Digimat

-

Mehr +

Mehr +SimpaTec Weihnachtspaket 🎁✨

-

Mehr +

Mehr +SpotON "Über den Tellerrand – Fokus Zukunft!"😊

-

Mehr +

Mehr +Gruppierung von Berechnungsläufen

-

Mehr +

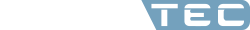

Mehr +++ Turtle Projekt ++ auf der FAKUMA 2024

-

Mehr +

Mehr +Intelligente und nachhaltige Zukunft mittels Simulation

-

Mehr +

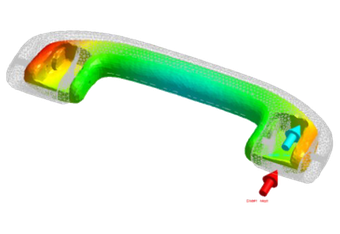

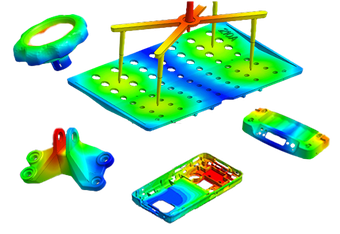

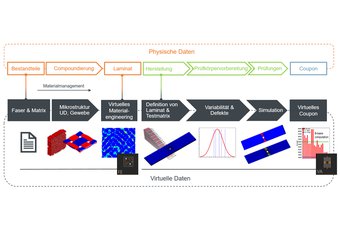

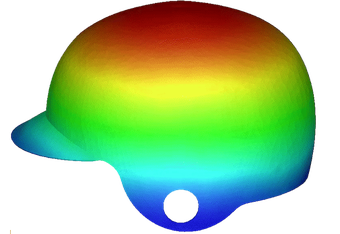

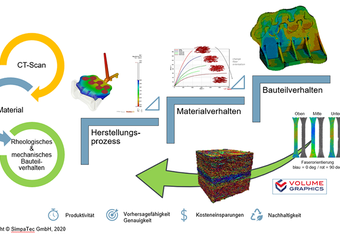

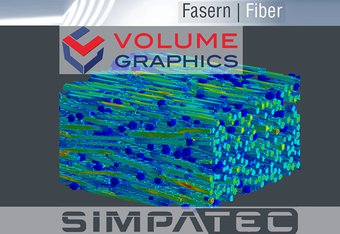

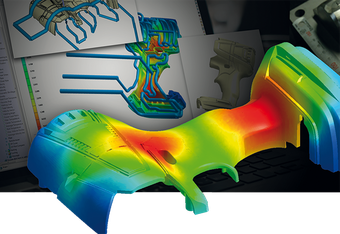

Mehr +Präzise und effiziente Analyse von verstärkten Kunststoffbauteilen

-

Mehr +

Mehr +Verstärkung für das SimpaTec-Team in Österreich!

-

Mehr +

Mehr +Optimale Simulationsergebnisse durch sorgfältigere Modellierung

-

Mehr +

Mehr +BREAK YOUR LIMITS !!

-

Mehr +

Mehr +Spontan zum SpotON "Das Mass der Dinge

-

Mehr +

Mehr +Danke! MiDay + Temperierforum 2024, 17.09.2024

-

Mehr +

Mehr +Time to say Goodbye – Marc Kurz erobert neue Horizonte

-

Mehr +

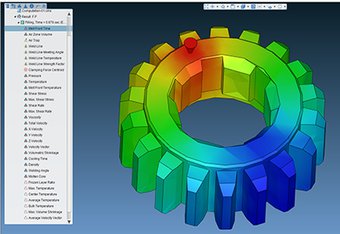

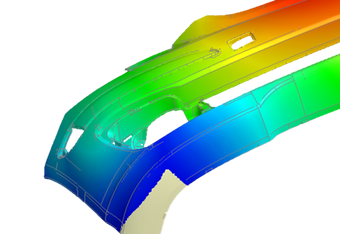

Mehr +Moldex3D 2024 – Präzise, detailliert, performant

-

Mehr +

Mehr +'FULL-HOUSE' auf der 2ten 'Kirchdorfer Talentewoche' 😀

-

Mehr +

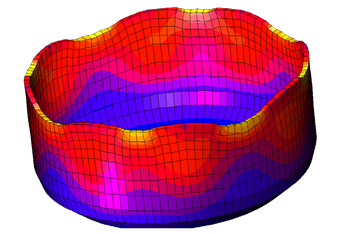

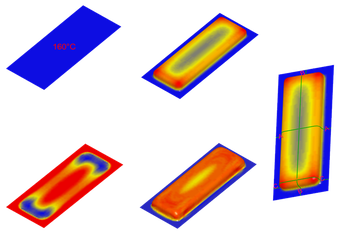

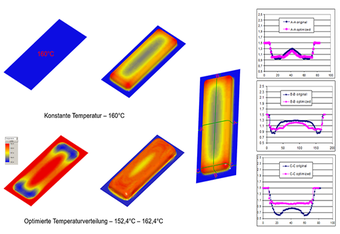

Mehr +Variotherme Kühlung

-

Mehr +

Mehr +MiDay + Temperierforum 2024 – erstmals GEMEINSAM!

-

Mehr +

Mehr +Jippiihh – die 6.000 ist geknackt 😉!!

-

Mehr +

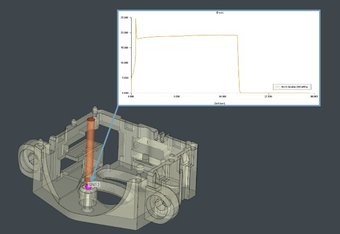

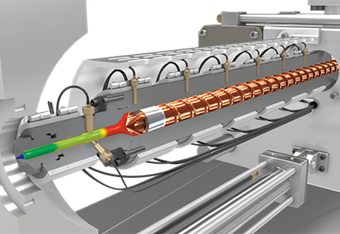

Mehr +Sensorknoten - Schmelzezustand während des Spritzgießprozesses beobachten

-

Mehr +

Mehr +Studium der Kunststofftechnik gerade jetzt? Gerade jetzt!

-

Mehr +

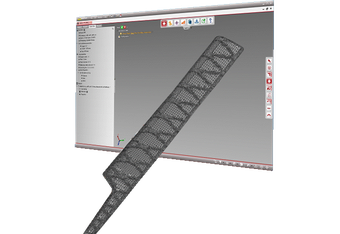

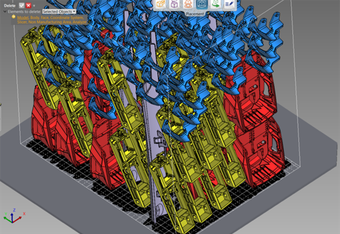

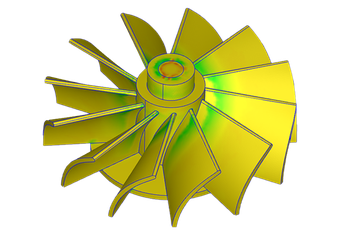

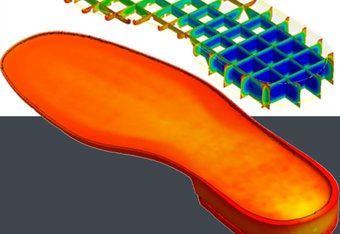

Mehr +Additive Fertigung nach CAD-Engineering-Standard

-

Mehr +

Mehr +Jetzt noch gezielt "ins Schwarze" treffen - HP Specials zur EM !!

-

Mehr +

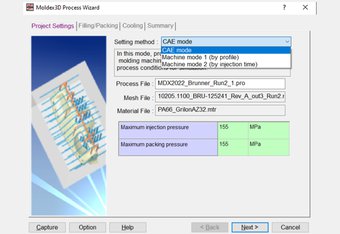

Mehr +Maschinenmodus

-

Mehr +

Mehr +Präzises Vergießen von Elektronik-Baugruppen (‚electronic potting‘)

-

Mehr +

Mehr +Spontan zum SpotON "Energie Watchers - Abspecken & fit in die Zukunft!"😊

-

Mehr +

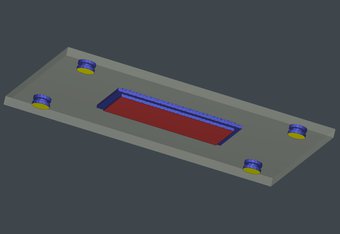

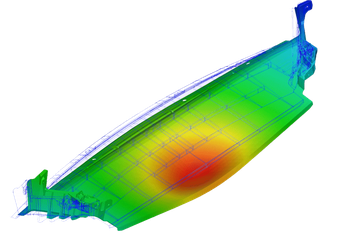

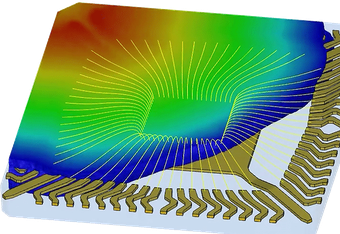

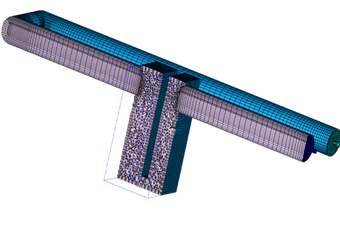

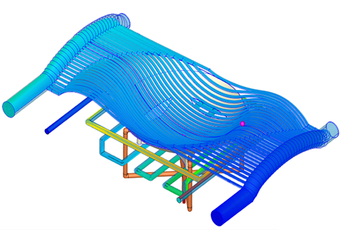

Mehr +Resin Transfer Molding (RTM)

-

Mehr +

Mehr +Feature- und Link-Checker

-

Mehr +

Mehr +SpotON " Energie Watchers - Abspecken & fit in die Zukunft!"😊

-

Mehr +

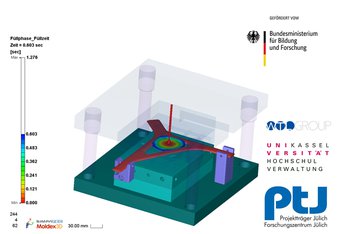

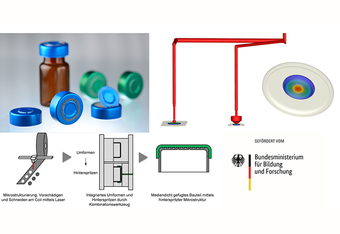

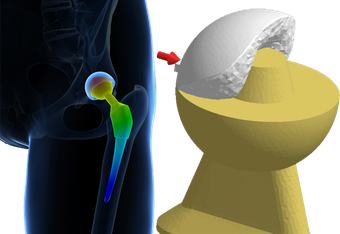

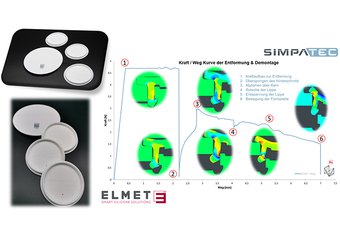

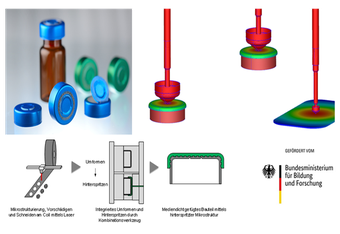

Mehr +MeKuMed - Herstellung hybrider pharmazeutischer Bördelkappen durch ein kombiniertes Tiefzieh-/Hinterspritzverfahren mit Mikroformschluss

-

Mehr +

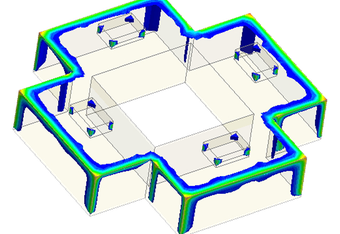

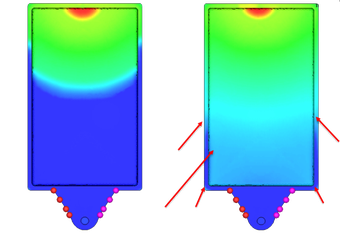

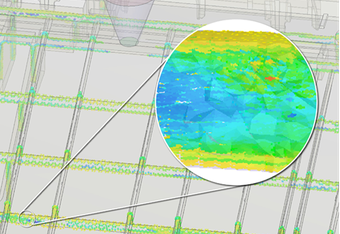

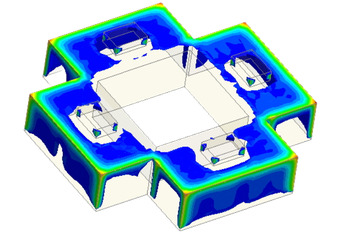

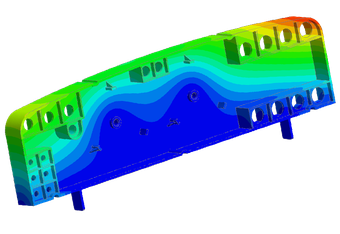

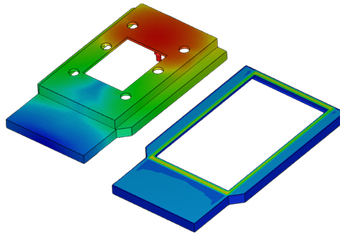

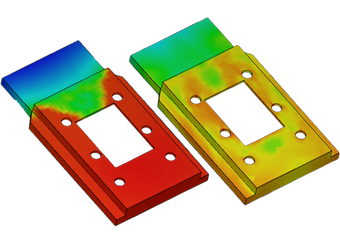

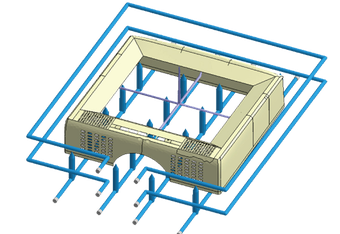

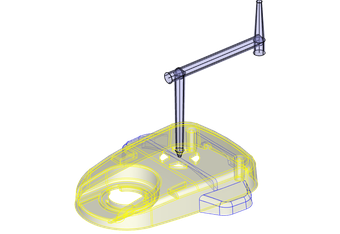

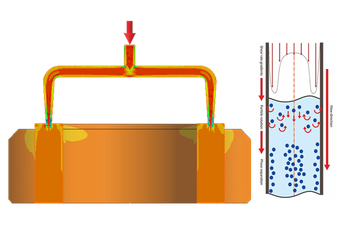

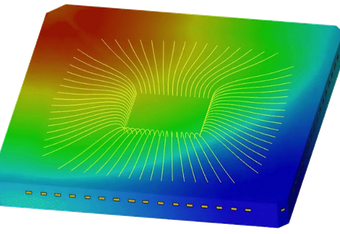

Mehr +Bestmögliche Bauteilkühlung mittels konturnahe Kühldesigns

-

Mehr +

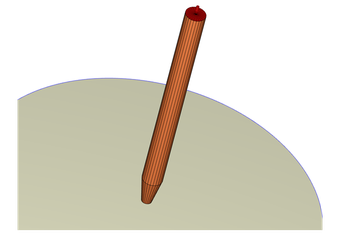

Mehr +Partikelverfolgung

-

Mehr +

Mehr +Ähnlich und doch völlig verschieden!

-

Mehr +

Mehr +WARUM?

-

Mehr +

Mehr +Optimale Nachdruckzeit ermitteln

-

Mehr +

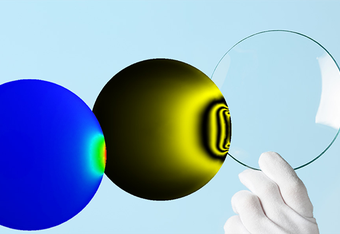

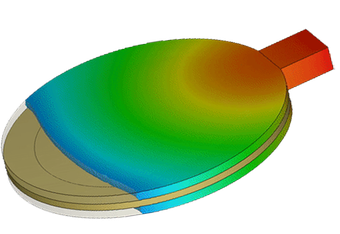

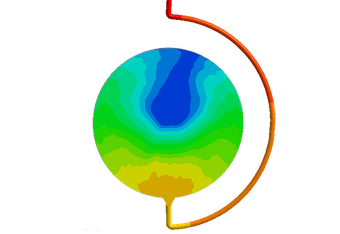

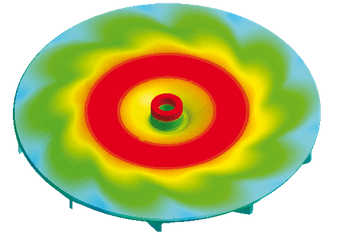

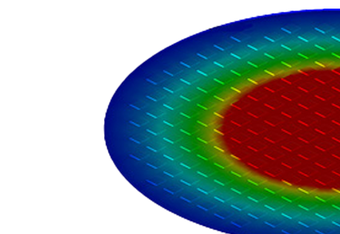

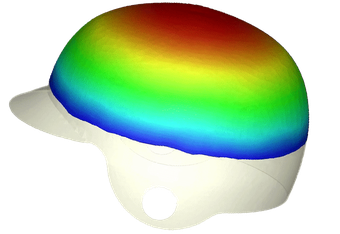

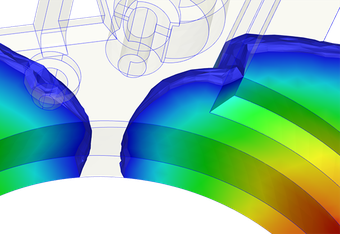

Mehr +Optics - Doppelbrechung

-

Mehr +

Mehr +Durchweg besonders!!

-

Mehr +

Mehr +"Mit Mut zur Veränderung und kindlicher Neugier stehen immer alle Türen offen"😀

-

Mehr +

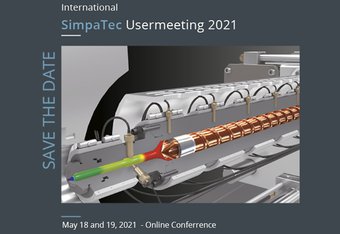

Mehr +International SimpaTec Usermeeting

-

Mehr +

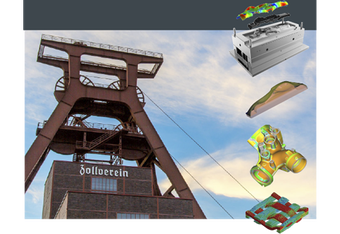

Mehr +Die Zukunft des Werkzeugbaus – MiDay Österreich 2024!!

-

Mehr +

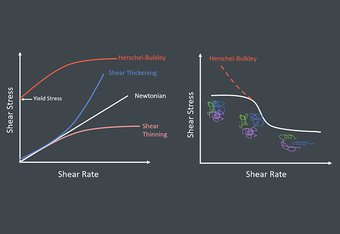

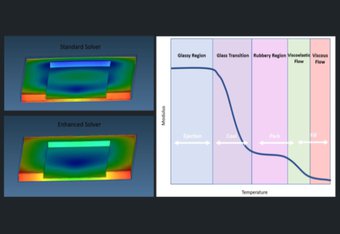

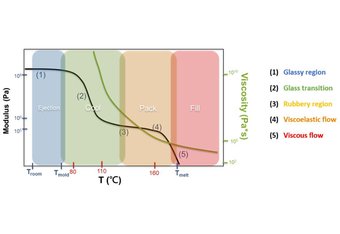

Mehr +Viskoelastisches Fließverhalten realistisch erfassen!!

-

Mehr +

Mehr +International SimpaTec Usermeeting 2024 – pur, persönlich, top aktuell!

-

Mehr +

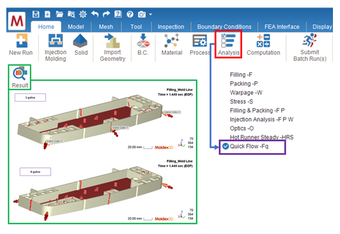

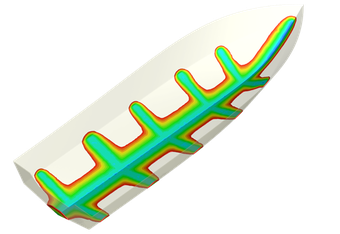

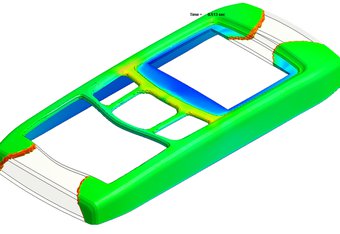

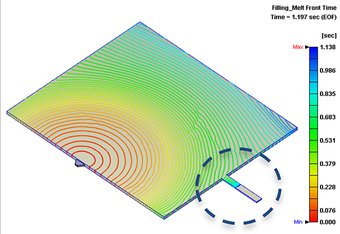

Mehr +'Quick Flow' - vereinfachte Füllanalyse mit Moldex3D

-

Mehr +

Mehr +AGENDA steht – MiDay Österreich 2024!!

-

Mehr +

Mehr +Forschungsprojekt TightHybrid - Mediendichte Kunststoff-Metall-Hybridverbunde

-

Mehr +

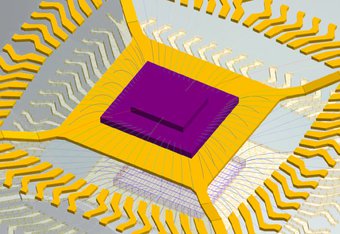

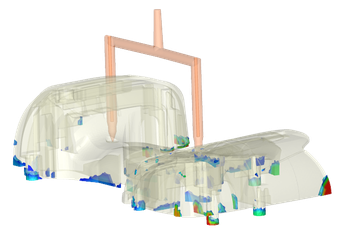

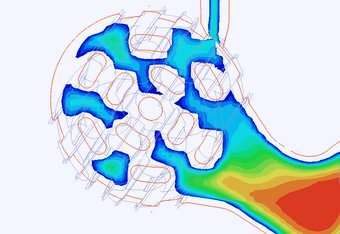

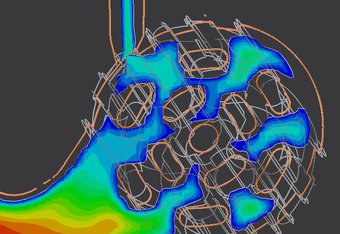

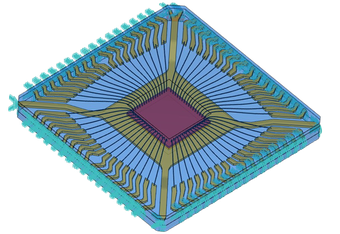

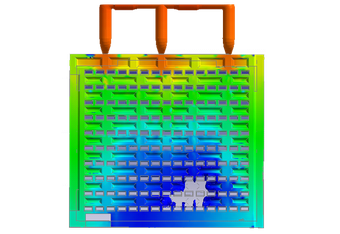

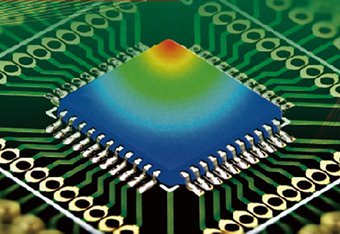

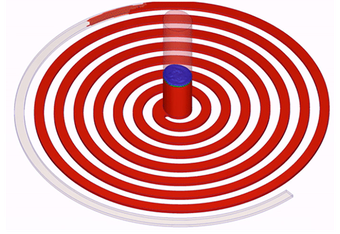

Mehr +Analyse, Verifikation und Optimierung des Einkapselungsprozesses von Mikrochips

-

Mehr +

Mehr +Jetzt Spontan zum SpotON "Erprobte Technologien frisch angedacht!"

-

Mehr +

Mehr +Wissenstransfer 2024 – pur, persönlich, top aktuell!

-

Mehr +

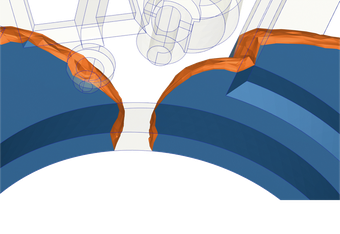

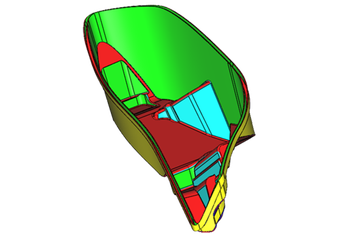

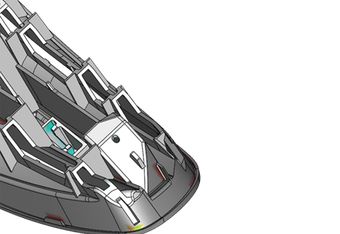

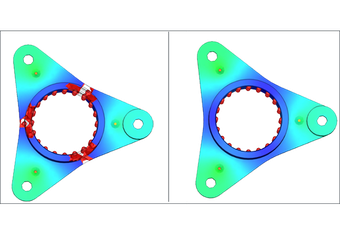

Mehr +Moldex3D Bi-Injektion - Intelligentes Mehrkomponentenspritzgießen

-

Mehr +

Mehr +SpotON "Erprobte Technologien frisch angedacht!"

-

Mehr +

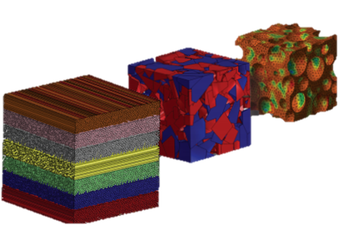

Mehr +Einsatz von fasergefüllten Materialien in Spritzgießsimulationen

-

Mehr +

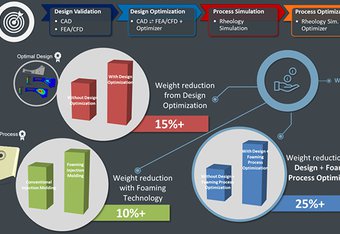

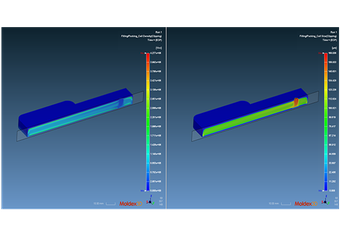

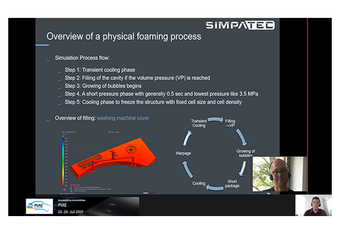

Mehr +Simulation des Mikrozellularen Schäumens

-

Mehr +

Mehr +Wissenstransfer 2024 – pur, persönlich, top aktuell!

-

Mehr +

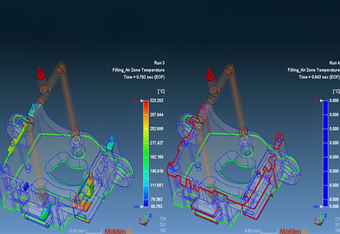

Mehr +Entlüftungsanalyse

-

Mehr +

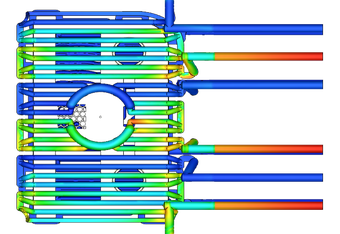

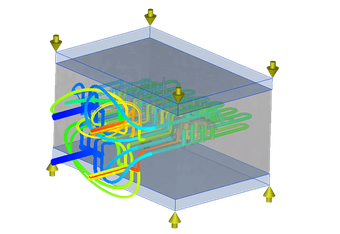

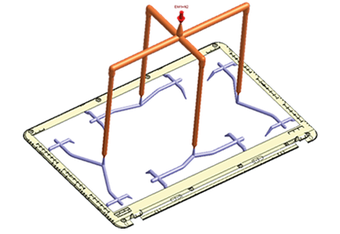

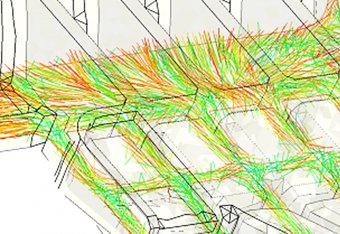

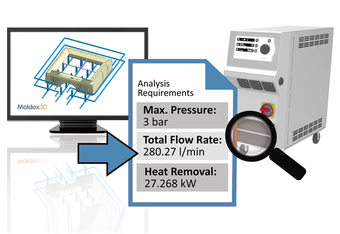

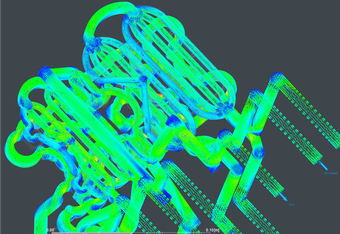

Mehr +Effizient ‚KÜHLEN‘ mit 3D coolant CFD

-

Mehr +

Mehr +Frühbucher - International SimpaTec Usermeeting, 16. + 17.04.2024!

-

Mehr +

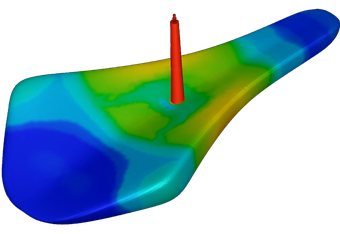

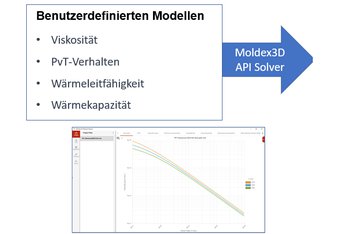

Mehr +Mit benutzerdefinierten Materialmodellen in der Simulation arbeiten – Dank Moldex3D API Solver!

-

Mehr +

Mehr +Lieblings-Thermoplast? - Schokolade!

-

Mehr +

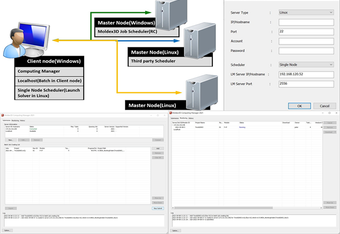

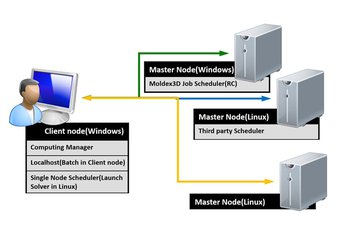

Mehr +Linux - eine gute Alternative für Berechnungsserver

-

Mehr +

Mehr +Frohe Weihnachten & Happy 2024! 🎄

-

Mehr +

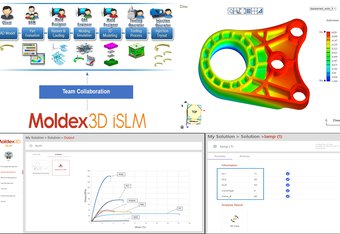

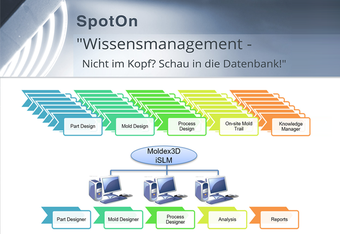

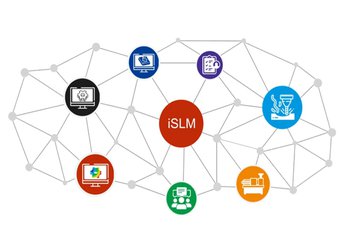

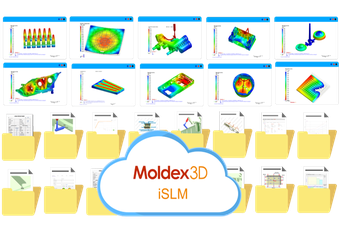

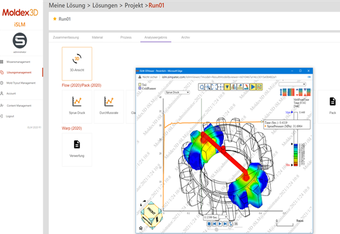

Mehr +Moldex3D iSLM - Sicherheitsmanagement

-

Mehr +

Mehr +Unser X-Mas-HP’chen – Ho, ho, ho 🎄

-

Mehr +

Mehr +Zukunftsträchtige Spritzgusstechnologien im Fokus – MiDay’s 2024!

-

Mehr +

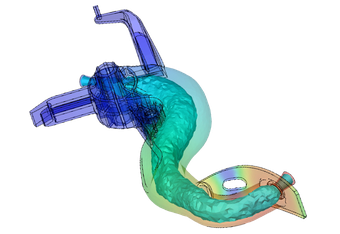

Mehr +Sonderverfahren GIT/WIT in Moldex3D

-

Mehr +

Mehr +UnserHP’chen der Woche – robuster Allrounder

-

Mehr +

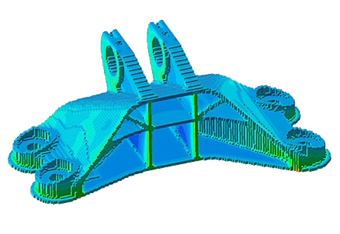

Mehr +Verstärkte Kunststoffteile genau und effizient analysieren

-

Mehr +

Mehr +International SimpaTec Usermeeting 2024 – Jubiläumsausgabe 😉

-

Mehr +

Mehr +Bessere Simulationsergebnisse durch sorgfältigere Modellierung

-

Mehr +

Mehr +'Per Simulation ins Denken kommen'

-

Mehr +

Mehr +Bessere Oberflächenqualität mittels Kaskaden-Spritzgießen

-

Mehr +

Mehr +UnserHP’chen der Woche – elegant & robust

-

Mehr +

Mehr +SpotON "Über den Tellerrand hinaus - Fokus Zukunft!"😊

-

Mehr +

Mehr +MHC - Moderne, hochleistungsfähige Materialdatenbank

-

Mehr +

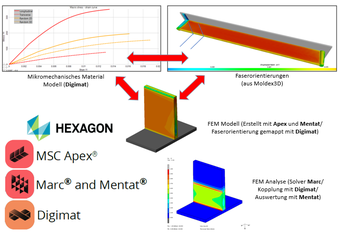

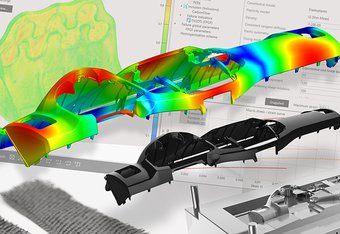

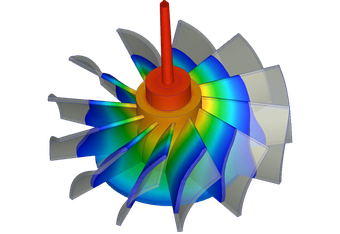

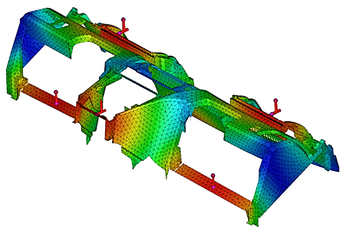

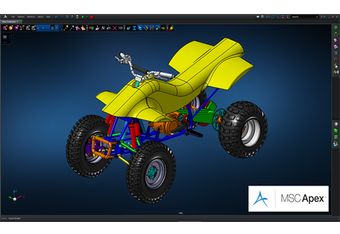

Mehr +Hexagon CAE Software für Strukturberechnungen von Kunststoffbauteilen

-

Mehr +

Mehr +Roadshow - “VIELES kann – WENIG muss”

-

Mehr +

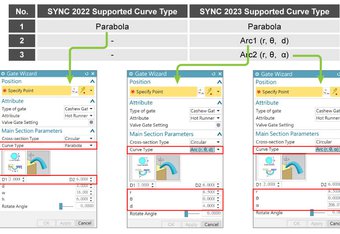

Mehr +Moldex3D SYNC!

-

Mehr +

Mehr +Unser HP’en der Woche – Sonderaktion Fakuma!

-

Mehr +

Mehr +Moldex3D - DIY

-

Mehr +

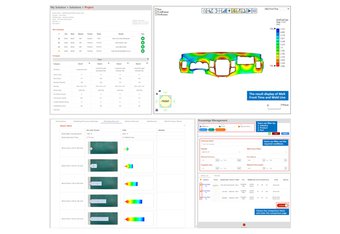

Mehr +ALLE Daten auf einen Blick und griffbereit!!

-

Mehr +

Mehr +Die Bedeutung des Viskositätsmodells

-

Mehr +

Mehr +Unser HP’chen der Woche – blitzschnell und farbenfroh!

-

Mehr +

Mehr +BESUCHEN SIE uns – FAKUMA, Halle A5, A5-5003!

-

Mehr +

Mehr +Olaf – on tour in Zentralasien 🏔 – Teil 2

-

Mehr +

Mehr +Ein echter HP’en der Woche!! '4 für 3' nur noch bis 30.09.2023!

-

Mehr +

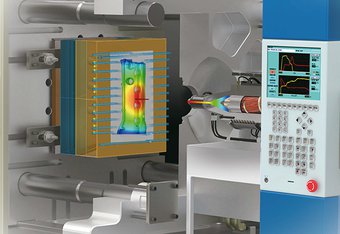

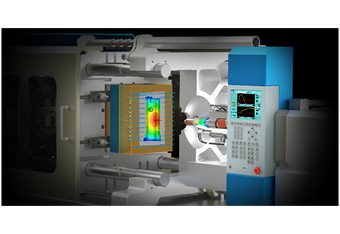

Mehr +Integrationsmöglichkeiten bei Spritzgießmaschinen

-

Mehr +

Mehr +Fakuma 2023 – Halle A5, A5-5003!

-

Mehr +

Mehr +MiDay Deutschland 2023 – Danke!

-

Mehr +

Mehr +Faktor um die Bindenahtfestigkeit vorauszusagen

-

Mehr +

Mehr +Schnelle und flexible Datenverarbeitung

-

Mehr +

Mehr +Moldex3D Viewer

-

Mehr +

Mehr +Simplifizierter Workflow !!

-

Mehr +

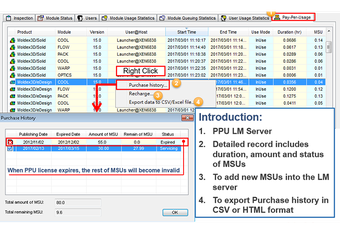

Mehr +PPU Lizenzen

-

Mehr +

Mehr +Unser HP’chen der Woche – starke Leistung!

-

Mehr +

Mehr +Moldex3D Cloud-Connect

-

Mehr +

Mehr +SpotON "Nicht nur malen - sondern konstruieren!” 😊

-

Mehr +

Mehr +CAD Geometrie in Moldex3D Studio2023 bearbeiten

-

Mehr +

Mehr +Moldex3D 2023 – reale Integration

-

Mehr +

Mehr +Unser HP’chen der Woche – brillante Ansichten

-

Mehr +

Mehr +Verbesserte Softwarefunktionen und exaktere Analysen

-

Mehr +

Mehr +Olaf - Äpfel und schneebedeckte Berge 😊 – Teil 1

-

Mehr +

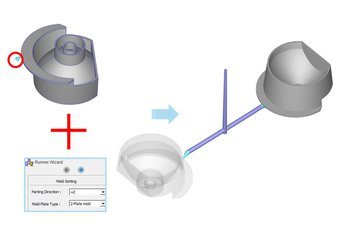

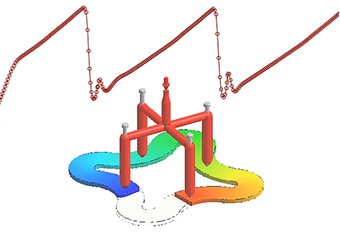

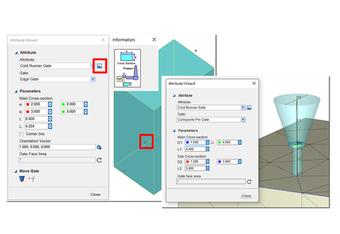

Mehr +'Cold Runner Wizard'

-

Mehr +

Mehr +Unser HP’chen der Woche – schlankes Leichtgewicht

-

Mehr +

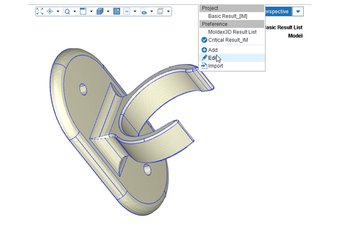

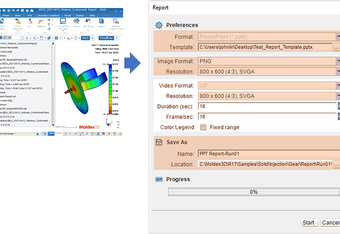

Mehr +Exaktere und maßgeschneiderte Simulationsberichte

-

Mehr +

Mehr +„FFF 2023" – Spaß und Action ‘quer Beet’⚽

-

Mehr +

Mehr +„Durchblick“ im Bereich Optik

-

Mehr +

Mehr +Unser HP’en der Woche – flüsterleises Powerpaket!

-

Mehr +

Mehr +SimpaTec’s MiDay – Anwenderprofis hautnah!

-

Mehr +

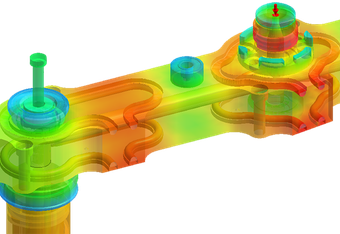

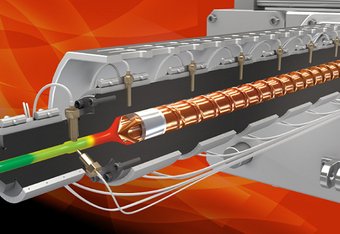

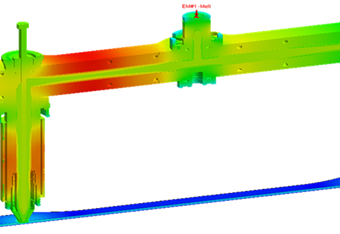

Mehr +Thermische Herausforderungen in Heißkanälen erfolgreich meistern!

-

Mehr +

Mehr +Komplexe Prozesse „im Handumdrehen“ lösen

-

Mehr +

Mehr +SpotON "Nicht nur malen - sondern konstruieren!” 😊

-

Mehr +

Mehr +Nachdruckzeit schnell und effizient ermitteln

-

Mehr +

Mehr +Hofmann - der Impulsgeber auf dem MiDay 2023!

-

Mehr +

Mehr +Unser HP’en der Woche – flüsterleises Powerpaket!

-

Mehr +

Mehr +Kirchdorfer TALENTEWOCHE - ein voller Erfolg!

-

Mehr +

Mehr +Moldex3D 2023 – wahrhaft "REAL"

-

Mehr +

Mehr +Einfach zu bedienen und robuste Lösungen - mittels 'MARC'

-

Mehr +

Mehr +Unser HP’chen der Woche – kompakter Schreibtischbefreier!

-

Mehr +

Mehr +MiDay Deutschland 2023 – Agenda steht!!

-

Mehr +

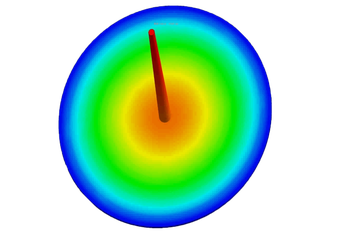

Mehr +Schnelle Bestimmung der Anschnittpositionen mit Moldex3D API

-

Mehr +

Mehr +Kistler auf dem MiDay 2023!

-

Mehr +

Mehr +Unser H(ä)P’chen der Woche – Allrounder mit langer Puste!

-

Mehr +

Mehr +HiAD – Forschungsprojekt

-

Mehr +

Mehr +Schließkraft

-

Mehr +

Mehr +Meusburger auf dem MiDay 2023!

-

Mehr +

Mehr +Unser H(ä)P’chen der Woche – beliebter Visualisierungsprofi!

-

Mehr +

Mehr +SimpaTec als Top-Innovator 2023 ausgezeichnet

-

Mehr +

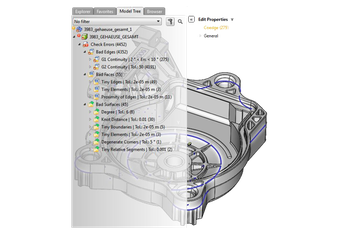

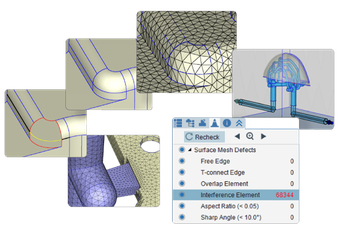

Mehr +Aussagekräftige Analysen mittels zertifiziertem Qualitätschecker

-

Mehr +

Mehr +Unser H(ä)P’chen der Woche – leistungsstarker Teamplayer!

-

Mehr +

Mehr +Smart Cooling

-

Mehr +

Mehr +LOCTITE-FARASEAL-Technologie?! Erfahren Sie es auf dem MiDay 2023!

-

Mehr +

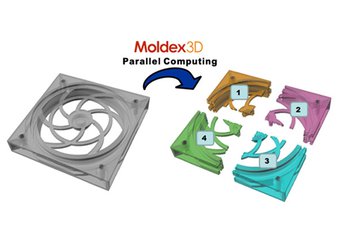

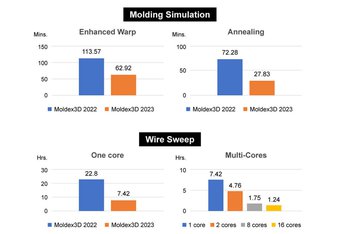

Mehr +FLOTTERE Rechenleistung mit Moldex3D 2023!

-

Mehr +

Mehr +Unser H(ä)P’chen der Woche – nachaltiger SCHUTZ!!

-

Mehr +

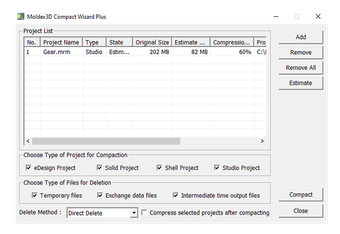

Mehr +PLATZ SPAREN - Simulationsprojekte ‚schlank‘ halten!

-

Mehr +

Mehr +Funken 'MAGIE' für Ihren Arbeitsalltag - SYNC in Moldex3D 2023!

-

Mehr +

Mehr +Vollsortimenter für den Formenbau auf dem MiDay 2023!

-

Mehr +

Mehr +Unser H(ä)P’chen der Woche – nachhaltig brillant!

-

Mehr +

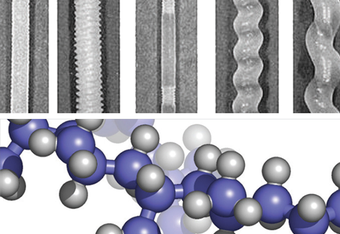

Mehr +smartVessel - Integration von faserbasierten Sensoren während der Herstellung von Wasserstofftanks

-

Mehr +

Mehr +MiDay Deutschland 2023 – Anwenderprofis hautnah!

-

Mehr +

Mehr +Komplexe Kühlkanalsimulation

-

Mehr +

Mehr +TightHybrid - Mediendichte Kunststoff-Metall-Hybridverbunde

-

Mehr +

Mehr +MiDay Deutschland 2023 – treffen Sie Top-Aussteller 😊!

-

Mehr +

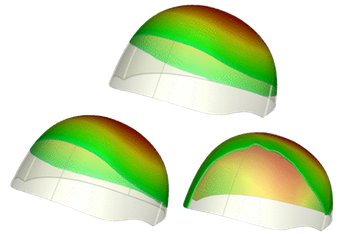

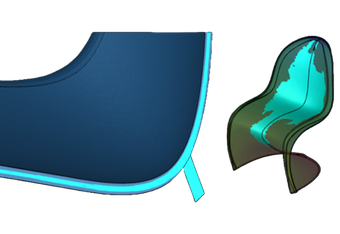

Mehr +REINSCHAUEN und DURCHBLICKEN – Moldex3D Multilayer-Spritzgießen für dickwandige Kunststoffoptiken!

-

Mehr +

Mehr +Rabatte, Rabatte, Rabatte bei HP!

-

Mehr +

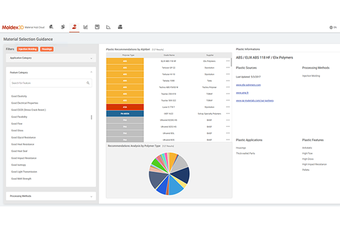

Mehr +‘Material Selection Guidance’ in MHC

-

Mehr +

Mehr +MiDay Deutschland 2023 – zukunftsträchtige Spritzgusstechnologien im Fokus 😊!

-

Mehr +

Mehr +'GO' für Moldex3D 2023 ist greifbar nah😊!!

-

Mehr +

Mehr +„Wir sprechen von der Digitalisierung der Digitalisierung“

-

Mehr +

Mehr +Zweiwege Integration von Spritzgießsimulation und Maschinenreaktion

-

Mehr +

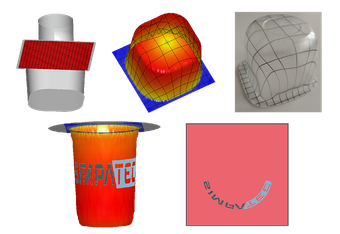

Mehr +Hüllengeometrie auf Knopfdruck

-

Mehr +

Mehr +MeKuMed - Herstellung hybrider Medizintechnikprodukte durch innovative Fertigungskette

-

Mehr +

Mehr +Composite Seminar am 20. Juni 2023!

-

Mehr +

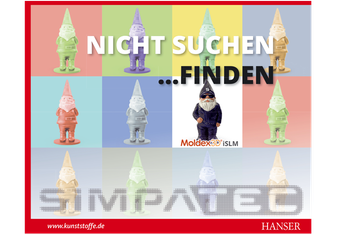

Mehr +“JA MAI”, die SUCHEREI …

-

Mehr +

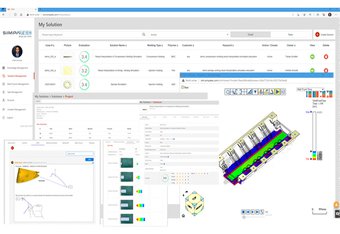

Mehr +Daten FINDEN - mit iSLM ein 'Kinderspiel'

-

Mehr +

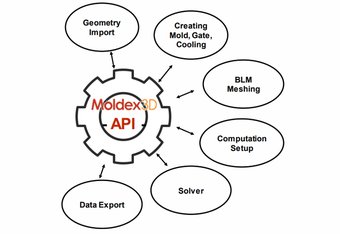

Mehr +Automatisierung von Prozesssimulationen mit Moldex3D Studio API – Zeit und Aufwand sparen

-

Mehr +

Mehr +SpotON mit Fokus “Energieeffizienz” 😊

-

Mehr +

Mehr +MiDay Österreich - Danke!

-

Mehr +

Mehr +Olaf is back 😊

-

Mehr +

Mehr +%%%%% - jetzt zugreifen ‚APRIL Hardware-Specials‘

-

Mehr +

Mehr +Ei, Ei – da simmer dabei 😉!

-

Mehr +

Mehr +Analysen von viskosen und elastischen Eigenschaften polymerer Materialien

-

Mehr +

Mehr +In Kürze mit Moldex3D 2023 durchstarten 😊!!

-

Mehr +

Mehr +Wissen – pur und ohne Werbung!

-

Mehr +

Mehr +Vollautomatische 3D-Vernetzungsalgorithmen

-

Mehr +

Mehr +Screenshots mit gleichem LOOK & FEEL in Moldex3D

-

Mehr +

Mehr +MiDay Österreich - Agenda steht!

-

Mehr +

Mehr +Aus EINS mach ZWEI!

-

Mehr +

Mehr +MCM - Temperatur im Wiederaufschmelzbereich

-

Mehr +

Mehr +NAH dran sein - BIMS Seminare im Mai!

-

Mehr +

Mehr +Schäumen: Präzise Vorhersage der Porengröße

-

Mehr +

Mehr +Smart Cooling

-

Mehr +

Mehr +Aktiver Wissenstransfer - MiDay Österreich!!

-

Mehr +

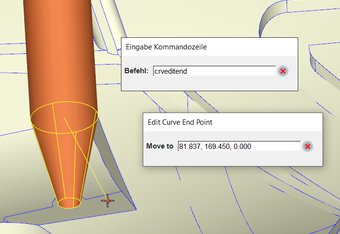

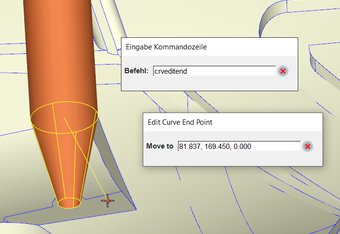

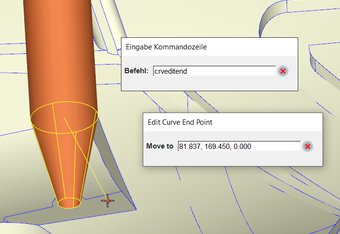

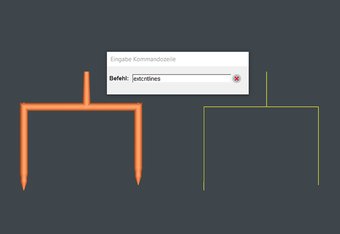

Mehr +Linienende verschieben

-

Mehr +

Mehr +Break your limits: JV Micheldorf freut sich über neuen Sponsor SimpaTec

-

Mehr +

Mehr +Grüezi und DANKE!

-

Mehr +

Mehr +Jetzt zugreifen - 'Special Hardware Specials!!

-

Mehr +

Mehr +MCM-Spritzgießen – Innovative Kombination verschiedener Materialien

-

Mehr +

Mehr +MiDay Österreich am 20. April 2023!!

-

Mehr +

Mehr +Flüssigkristallpolymere (LCP)

-

Mehr +

Mehr +Werkzeugsimulationsdaten einfach verwalten und analysieren

-

Mehr +

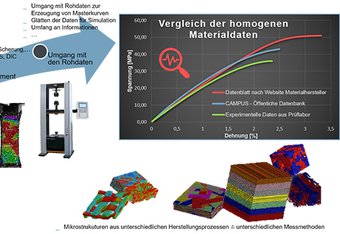

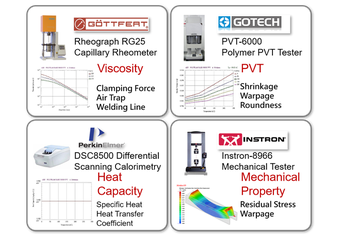

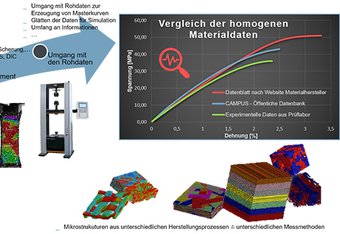

Mehr +Korrekte und genaue Materialdaten für zuverlässige Analysen

-

Mehr +

Mehr +Spontan zum heutigen SpotON 😊

-

Mehr +

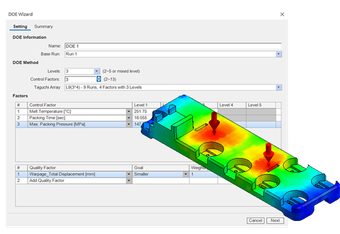

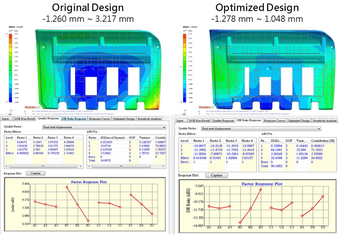

Mehr +Enorm praktisch - Moldex3D DOE in Studio integriert!

-

Mehr +

Mehr +Grün, ja grün 😊 …!

-

Mehr +

Mehr +Reaktive Materialien – keine 08/15 Vermessung!

-

Mehr +

Mehr +Flüssigsilikonkautschuk (LSR)

-

Mehr +

Mehr +Webinare im neuen Gewand - Live 'Chalk Talk'

-

Mehr +

Mehr +SimpaTec zum Top-Innovator 2023 ernannt!

-

Mehr +

Mehr +Additive Fertigung nach CAD-Engineering-Standard

-

Mehr +

Mehr +AGENDA STEHT – Anwendertreffen 2023!

-

Mehr +

Mehr +Alle Daten auf einen Blick – Teamwork auf der Plattform

-

Mehr +

Mehr +Volle Frauenpower!

-

Mehr +

Mehr +Mechanische Prozesse naturgetreu abbilden

-

Mehr +

Mehr +SimpaTec Anwendertreffen 2023 - Fokus Kommunikation!

-

Mehr +

Mehr +Nicht nur Pokerface – auch das Kartendeck muss stimmen

-

Mehr +

Mehr +50 min 'BIMS-Seminar' kostenfrei!

-

Mehr +

Mehr +Fließanalyse mit gekoppelter VE-Technologie

-

Mehr +

Mehr +Erster SpotON des Jahres!

-

Mehr +

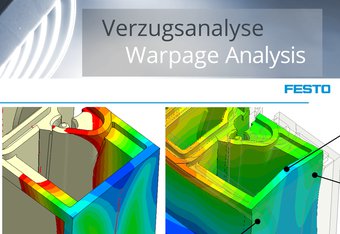

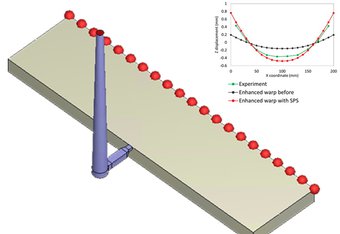

Mehr +Spezielle Verzugsberechnungen in Moldex3D

-

Mehr +

Mehr +SAVE the DATE – SimpaTec Anwendertreffen 2023

-

Mehr +

Mehr +Glanzvolle Weihnachtstage & toi, toi, toi für 2023!!

-

Mehr +

Mehr +Flexible Vernetzungsmöglichkeiten

-

Mehr +

Mehr +iSLM – Intelligentes Datenmanagement😊

-

Mehr +

Mehr +Noch LUFT im BUDGET!

-

Mehr +

Mehr +Die Chemie muss stimmen!! SpotON!

-

Mehr +

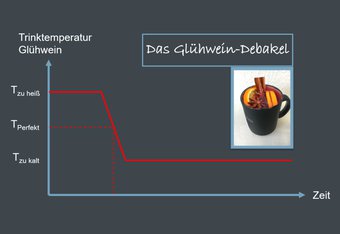

Mehr +Zu warm / Zu kalt - die „paar Grad“ Unterschied

-

Mehr +

Mehr +Extra-Weihnachtspaket für Moldex3D-Neueinsteiger!

-

Mehr +

Mehr +3D_Evolution CAD Konverter

-

Mehr +

Mehr +Sei HEUTE live dabei – Material-Profi hautnah!

-

Mehr +

Mehr +Prozessparameter für das Spritzprägen ermitteln

-

Mehr +

Mehr +Fasern 'hin oder her'?! - Moldex3D 'sagt wo es lang geht'😊

-

Mehr +

Mehr +Spontan zum SpotOn!! Jetzt!

-

Mehr +

Mehr +Clevere Positionierung von Anspritzpunkten

-

Mehr +

Mehr +Farbschlieren – erfolgreich eliminieren!

-

Mehr +

Mehr +Maschinenmodus - Vorteile!

-

Mehr +

Mehr +Ja, weihnachtet es denn schon …?!!

-

Mehr +

Mehr +Elastomerwerkstoffe in der FE-Analyse

-

Mehr +

Mehr +Mr. Inspector’ erledigt den Job!

-

Mehr +

Mehr +„Nach der K ist vor der K …“ - SpotOn

-

Mehr +

Mehr +Zeit und Kosten sparen mit ‚3D coolant CFD‘

-

Mehr +

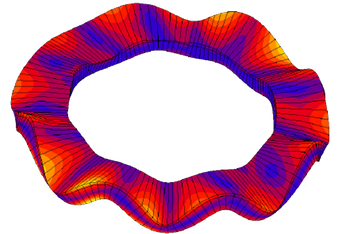

Mehr +Stabilitätsversagen berechnen mit Moldex3D

-

Mehr +

Mehr +Stehter TROPFEN höhlt den Rahmen

-

Mehr +

Mehr +Bindenähte mittels Kaskaden-Spritzgießen reduzieren

-

Mehr +

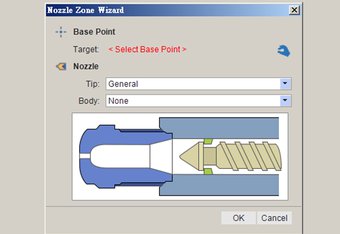

Mehr +'Assistent für Maschinendüsen'

-

Mehr +

Mehr +Die Alleskönner – DAS Angebot für Schnellentschlossene

-

Mehr +

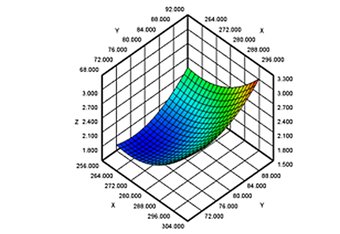

Mehr +Moldex3D DOE (Design of Experiment)

-

Mehr +

Mehr +Schnelle, hochwertige und präzise Simulationen

-

Mehr +

Mehr +STOP!! Finden statt suchen!! 😀

-

Mehr +

Mehr +Visualisieren-Analysieren-Teilen

-

Mehr +

Mehr +Bald geht’s los – SimpaTec auf der K!

-

Mehr +

Mehr +‚FLOTTE LOTTE‘ mit der Auto-Mesh-Technologie!!

-

Mehr +

Mehr +WISSEN immer griffbereit - machen Sie sich schlau im nächsten SpotOn!! 😀

-

Mehr +

Mehr +Optimale Nachdruckzeit ermitteln

-

Mehr +

Mehr +Zusätzliche Messwerkzeuge, nichtlinearer Solver und Plastifizierung

-

Mehr +

Mehr +Aus 1 mach 2 – Bauteile trennen

-

Mehr +

Mehr +Kein Druck!!! HP Laserjets & MFP’s jetzt besonders günstig!

-

Mehr +

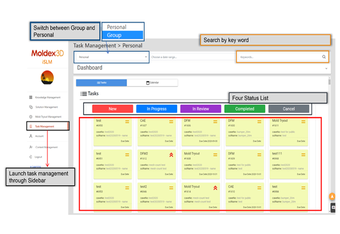

Mehr +Ein gutes Aufgabenmanagementsystem steigert die Effizienz der Kunststoffformentwicklung

-

Mehr +

Mehr +Kosteneffizient produzieren – Moldex3D QUICK FLOW

-

Mehr +

Mehr +Auf nach Leoben – Präsent in Österreich 😉!!

-

Mehr +

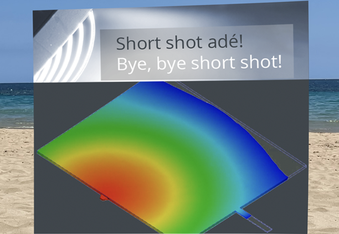

Mehr +Bindenähte adé!!

-

Mehr +

Mehr +Verkürzte Zykluszeiten durch fortschrittliche IMD-Simulationstechnologie

-

Mehr +

Mehr +Einfach FANTASTISCH - SpotOn!!!

-

Mehr +

Mehr +API in Moldex3D nutzen

-

Mehr +

Mehr +CAx-Lösungen für den 3D-Druck

-

Mehr +

Mehr +Vorbereitungen in vollem Gang – SimpaTec auf der K!

-

Mehr +

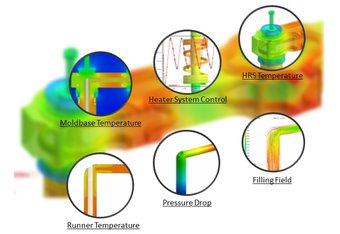

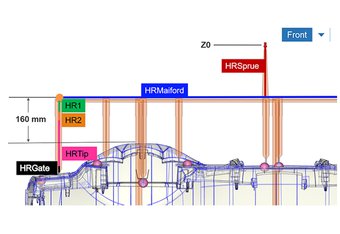

Mehr +Nehmen Sie Ihr Heißkanalsystem unter die Lupe!!

-

Mehr +

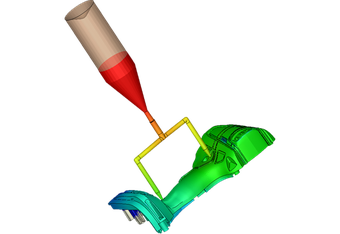

Mehr +Der RICHTIGE Druck ist entscheidend- Moldex3D Pack!

-

Mehr +

Mehr +Jetzt verfügbar - Moldex3D 2022 R2 Patch 1

-

Mehr +

Mehr +Updateschulungen Moldex3D 2022

-

Mehr +

Mehr +Simulationsergebnisse – im ‚Handumdrehen‘

-

Mehr +

Mehr +Sommerpause adé – SpotOn juchhe!!!

-

Mehr +

Mehr +Erweiterte automatische Bericht-Ansichtsfunktionen in Moldex3D 2022

-

Mehr +

Mehr +1,2,3 ... und Tor! ⚽

-

Mehr +

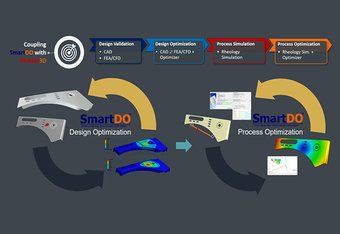

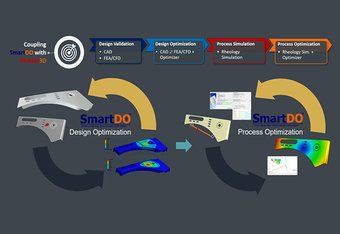

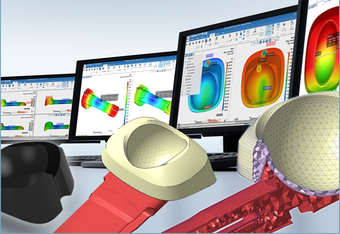

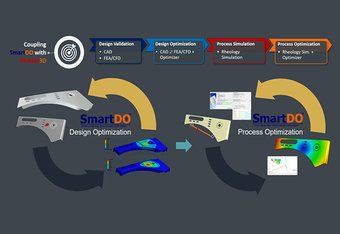

Mehr +SmartDO - Design- und Prozessoptimierung

-

Mehr +

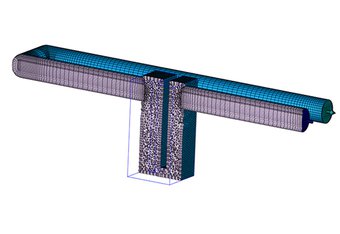

Mehr +RTM-Verfahren in Moldex3D

-

Mehr +

Mehr +Steigen Sie ein und 'fahren' Sie mit!

-

Mehr +

Mehr +iSLM – adäquate und effiziente Datenverwaltung

-

Mehr +

Mehr +Moldex3D 2022 – Erweckt Ihr Projekt zum Leben!

-

Mehr +

Mehr +Kosmetischen Fehlern Herr werden!

-

Mehr +

Mehr +Es sind 40 Grad – befüllen Sie doch einfach Ihren “break-your-limits“ online cart!! 😊

-

Mehr +

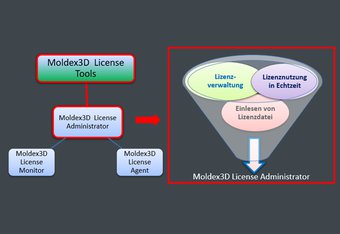

Mehr +Lizenzüberwachung

-

Mehr +

Mehr +Eine andere Variante des Mehrkomponentenspritzgießens

-

Mehr +

Mehr +Auf geht’s - neue Horizonte erobern!

-

Mehr +

Mehr +Einheitliche Ansichten für Screenshots in Moldex3D

-

Mehr +

Mehr +Exakte Geometrieanalysen - 4D_Additive

-

Mehr +

Mehr +Olaf und der 4. Juli

-

Mehr +

Mehr +Moldex3D Studio API

-

Mehr +

Mehr +Faserorientierung im Einklang mit Umweltbewusstsein

-

Mehr +

Mehr +Komm ins Team - der CTO lädt ein 😊

-

Mehr +

Mehr +3D-Geometrie aus linienbasierten Angusskanälen erzeugen

-

Mehr +

Mehr +Analyse des VERZUGS

-

Mehr +

Mehr +SpotOn – nachhaltig mit Kunststoffen 😉??!

-

Mehr +

Mehr +Simulieren ohne Schmelzeeintritt

-

Mehr +

Mehr +Probeknoten

-

Mehr +

Mehr +SpotOn – nachhaltig mit Kunststoffen 😉??!

-

Mehr +

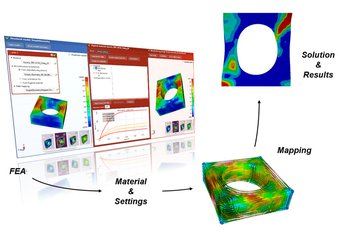

Mehr +Moldex3D FEA Interface

-

Mehr +

Mehr +Präzise und schnelle IC-Packaging Prozesssimulation

-

Mehr +

Mehr +"Break your limits Online-Bummel" gefällig?!

-

Mehr +

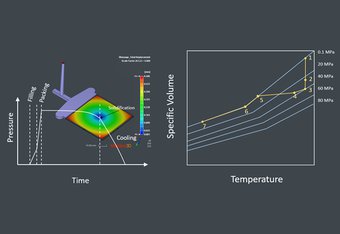

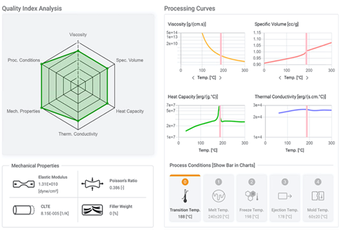

Mehr +Bedeutung von PVT-Kurven für Spritzgusssimulationen

-

Mehr +

Mehr +MiDay Österreich 2022 – Geballtes Fachwissen, aktiv diskutiert!

-

Mehr +

Mehr +Revolutionäres Design mit Hilfe der 4D_Additive Texturen

-

Mehr +

Mehr +SpotOn "Kunststoffe & Nachhaltigkeit - Widerspruch oder Symbiose?"

-

Mehr +

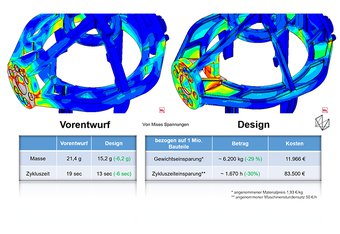

Mehr +Vom Entwurf zum Design mittels FE-Analysen in Marc

-

Mehr +

Mehr +Heute anmelden - MiDay Österreich!

-

Mehr +

Mehr +Zwischenzeitschritte in Berechnungen mit Moldex3D

-

Mehr +

Mehr +MiDay Österreich – die persönliche Seite 😊!!

-

Mehr +

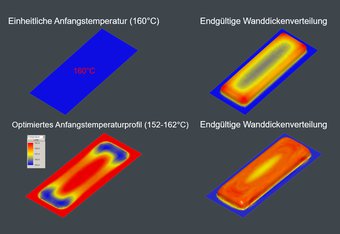

Mehr +Automatische Temperaturoptimierung des Halbzeugs in T-SIM

-

Mehr +

Mehr +Der LACK ist ab!

-

Mehr +

Mehr +Füllen ist nicht gleich FÜLLEN!

-

Mehr +

Mehr +Auf geht‘s – MiDay Österreich 😉!!

-

Mehr +

Mehr +Zeit bis zum Erreichen der Auswurftemperatur

-

Mehr +

Mehr +Wie genau können Simulationen sein?

-

Mehr +

Mehr +GLANZ besonders scharf!

-

Mehr +

Mehr +Simulationsberichte – exakt und maßgeschneidert!

-

Mehr +

Mehr +YEAH – 5000er geknackt 😉!!

-

Mehr +

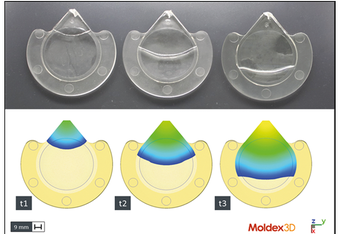

Mehr +Validierung der Prozesssimulation durch Gegenüberstellung mit reellen Bauteilen

-

Mehr +

Mehr +Kleiner Preis, große Wirkung - kostengünstig in die Spritzgusssimulation einsteigen!!!

-

Mehr +

Mehr +In KÜRZE verfügbar - Moldex3D 2022 mit deutschem Sprachpaket

-

Mehr +

Mehr +Aufzeichnen von lokalen Größen mit Hilfe virtueller Sensoren

-

Mehr +

Mehr +SpotOn „METAVERSE der Kunststofftechnik“

-

Mehr +

Mehr +3D_Evolution CAD Konverter

-

Mehr +

Mehr +Automatisierte Berichterstellung war noch nie so einfach wie jetzt

-

Mehr +

Mehr +Gasinnendruckverfahren (GID)

-

Mehr +

Mehr +SpotOn „METAVERSE der Kunststofftechnik“

-

Mehr +

Mehr +Schnelle, detaillierte und multifunktionale IC-Packaging-Prozess-Simulation

-

Mehr +

Mehr +Ostergeschenke gesucht?!

-

Mehr +

Mehr +EINFACH und INTELLIGENT Ihre Daten verwalten -- mit Moldex3D iSLM !!

-

Mehr +

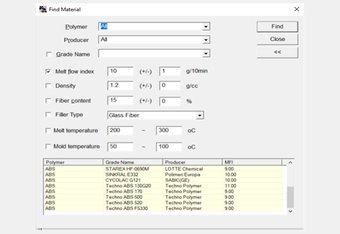

Mehr +Suchfunktion im Materialassistenten

-

Mehr +

Mehr +FIP-Messe 2022

-

Mehr +

Mehr +RIM - Spritzgusssimulation und Materialprüfung für reaktive Materialien

-

Mehr +

Mehr +Heute! Letzte Chance - SpotOn XXL "Toolmaking"!

-

Mehr +

Mehr +Öffentlich gefördertes F&E Projekt smartVessel

-

Mehr +

Mehr +Optimierung des Füllvorgangs mit Moldex3D

-

Mehr +

Mehr +Im Blickwinkel – Präsent in Österreich 😉!!

-

Mehr +

Mehr +Sync Knotenverteilung

-

Mehr +

Mehr +Das Bindeglied zur ‚Intelligenten Fertigung‘ - Moldex3D SYNC

-

Mehr +

Mehr +GITA - Moldex3D-Anwender Aufgepasst!

-

Mehr +

Mehr +Gut gerüstet, ist die halbe Miete 😊!!

-

Mehr +

Mehr +MeKuMed - Herstellung hybrider Medizintechnikprodukte durch eine innovative Fertigungskette

-

Mehr +

Mehr +Alle guten Dinge sind 3 – Charakterisierung, Zwilling und MHC!

-

Mehr +

Mehr +Es wird wieder GROSS - SpotOn XXL – Werkzeugbau!

-

Mehr +

Mehr +Temperatur der ‘Re-Melted-Area’ in Moldex3D

-

Mehr +

Mehr +Nicht nur ‚Heinzelmännchen‘ erleichtern Ihre täglichen Arbeitsabläufe …!

-

Mehr +

Mehr +NAH dran sein - BIMS Seminare im Mai!

-

Mehr +

Mehr +HiAD – Hochleistungsthermoplaste im Additiven Prozess und unter dynamischer Beanspruchung

-

Mehr +

Mehr +MiDay Österreich – Agenda steht!!

-

Mehr +

Mehr +Verkürzte Zykluszeiten durch fortschrittliche IMD-Simulationstechnologie

-

Mehr +

Mehr +SpotON verpasst? Jetzt! 2. Chance ergreifen!!

-

Mehr +

Mehr +Vorteile bei der Berechnung mit Linux

-

Mehr +

Mehr +FIP-Messe 2022

-

Mehr +

Mehr +Vorwärts gehen, präsent sein - MiDay Österreich 2022!

-

Mehr +

Mehr +RTM-Bauteile präzise und fehlerfrei simulieren

-

Mehr +

Mehr +MiDay Österreich 2022 – starke Partner an Bord!

-

Mehr +

Mehr +Der Weg zur effizienten Optimierung: Design of Experiment (DOE)

-

Mehr +

Mehr +3D_Analyzer – Perfekte Geometrie-Analyse und Validierung

-

Mehr +

Mehr +Licht aus, Spot an … oder on?!

-

Mehr +

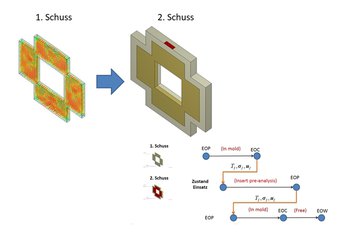

Mehr +Mehrkomponenten-Simulation unter Berücksichtigung der Eigenschaften der ersten Komponente

-

Mehr +

Mehr +4D_Additive – ein absoluter ‚Allrounder‘ für die Additive Fertigung

-

Mehr +

Mehr +Kein Plan, was BIMS 2 ist?

-

Mehr +

Mehr +SmartDO - Design- und Prozessoptimierung

-

Mehr +

Mehr +Exakte Ergebnisse mit dem Moldex3D Spritzprägen-Modul

-

Mehr +

Mehr +SpotOn again – Treffen Sie die richtige Wahl?!!

-

Mehr +

Mehr +STL-Geometrie aus Linienzug mit dem Befehl „getrnrskin“

-

Mehr +

Mehr +Wohlverdienter Ruhestand - Herr Olivier BERTHONNEAU

-

Mehr +

Mehr +3D_Evolution – mehr als nur ein CAD Konverter

-

Mehr +

Mehr +Vorwärts gehen, präsent sein - MiDay Österreich 2022!

-

Mehr +

Mehr +Neues Jahr, neues RELEASE - Moldex3D 2021 R4!

-

Mehr +

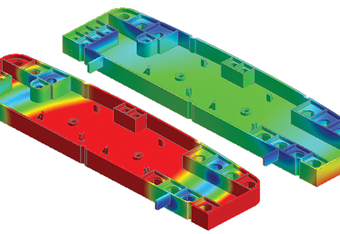

Mehr +Herausforderungen beim Fließpressen lassen sich mit Moldex3D lösen

-

Mehr +

Mehr +Geschafft - Olaf hat sein Ziel erreicht!

-

Mehr +

Mehr +Simulationsabläufe automatisieren

-

Mehr +

Mehr +Was wird uns 2022 bringen?!

-

Mehr +

Mehr +Erweiterte Modellierung für noch realistischere Simulationen - Marc

-

Mehr +

Mehr +Anforderungen an die mechanische Materialkarte für optimale Ergebnisgüte in FE-Analysen

-

Mehr +

Mehr +Frohe Weihnachten & toi, toi, toi für 2022!

-

Mehr +

Mehr +Alles eine Frage des richtigen Drucks - Moldex3D Pack!

-

Mehr +

Mehr +Strategische Partnerschaft mit HP – unser Weihnachtsgeschenk an Sie!

-

Mehr +

Mehr +Kaskaden-Spritzgießen für die optimale Bauteilqualität!

-

Mehr +

Mehr +Konferenz der Kunststoffindustrie

-

Mehr +

Mehr +Optimierung der prozessabhängigen Mikrostruktur im Spritzguss durch Reverse Engineering

-

Mehr +

Mehr +Fluidunterstütztes Spritzgießen mit ‘Push-Back-Simulation‘

-

Mehr +

Mehr +Gemeinsam vorangehen … MiDay 2022!

-

Mehr +

Mehr +Deformationen und Spannungen im Bauteil „den Garausmachen“

-

Mehr +

Mehr +Olaf ist bereit, neue Horizonte zu erobern!

-

Mehr +

Mehr +Ermittlung des optimalen geometrischen Produktdesigns in kürzester Zeit

-

Mehr +

Mehr +Herausforderungen beim Fließpressen lassen sich mit Moldex3D lösen

-

Mehr +

Mehr +1, 2, 3 … - los gehts!!

-

Mehr +

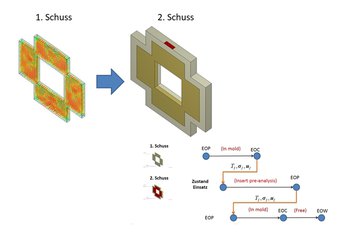

Mehr +Cleveres Mehrkomponentenspritzgießen – Moldex3D Bi-Injektion

-

Mehr +

Mehr +DIE intelligente "Datenverwaltungsplattform“ – iSLM

-

Mehr +

Mehr +Olaf – unser kleiner Bär auf großer Tour!

-

Mehr +

Mehr +Physikalisches Schäumen - Bauteilgewicht und Produktionskosten reduzieren

-

Mehr +

Mehr +Wissenstransfer pur - auf nach Bamberg!

-

Mehr +

Mehr +Chemisches Schaümen - cleveres Schäumen!

-

Mehr +

Mehr +Spritzprägeverfahren

-

Mehr +

Mehr +FAKUMA Review - Virtuelle Produktentwicklung – präzise und maßgeschneidert

-

Mehr +

Mehr +BIMS-Seminare im November - face-to-face in Bamberg!

-

Mehr +

Mehr +SIMULATION noch näher an der REALITÄT!

-

Mehr +

Mehr +In-Mold-Decoration (IMD) veredelt ihre Bauteile

-

Mehr +

Mehr +Zeit und Kosten sparen mit ‚3D coolant CFD‘

-

Mehr +

Mehr +Behalten Sie den Durchblick!! – so geht’s!

-

Mehr +

Mehr +Materialien prüfen, vergleichen sowie die Suche nach Alternativen – einfacher denn je!

-

Mehr +

Mehr +Anschnittpositionen schnell und einfach analysieren mit ‚QUICK FLOW‘

-

Mehr +

Mehr +Fakuma 2021 – schön war’s!

-

Mehr +

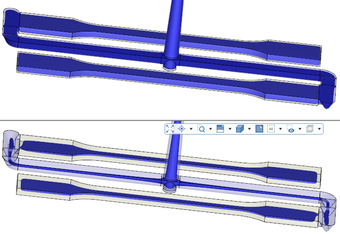

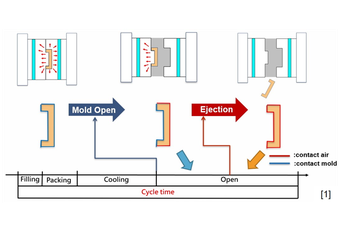

Mehr +Exaktere Verzugsanalyse - Berücksichtigung des Kühlverhaltens während der Werkzeugöffnungszeit

-

Mehr +

Mehr +4D_Addivite – Einzigartige Texturen, flexibles Nesting und hochpräzise CAD-Funktionen

-

Mehr +

Mehr +Gute Materialdaten = Hochwertige Simulationsergebnisse

-

Mehr +

Mehr +Kleiner Preis, große Wirkung - kostengünstig in die Spritzgusssimulation einsteigen!!!

-

Mehr +

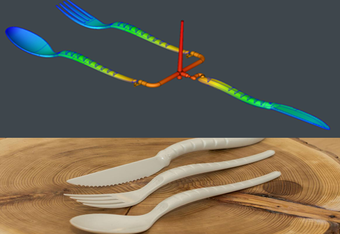

Mehr +"Bio-Besteck" - mit einem Hauch von Abenteuer!

-

Mehr +

Mehr +Nach 1 & 2 kommt 3 - Moldex3D R3 jetzt verfügbar!

-

Mehr +

Mehr +Optik mit Durchblick – SpotOn mit IKV

-

Mehr +

Mehr +Erweiterte 'Resin Transfer Molding' Funktionalitäten

-

Mehr +

Mehr +Kombination eines PU-Messsystems mit einer CAE-Simulation zur präzisen Vorhersage des PU-Schäumens

-

Mehr +

Mehr +Jetzt wird’s bio - auf der Fakuma!

-

Mehr +

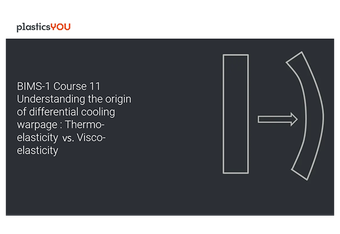

Mehr +Genaue Vorhersage mit der Viskoelastizitäts-Fließ-Analyse

-

Mehr +

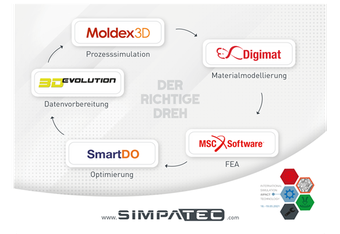

Mehr +Finde den richtigen Dreh - auf der Fakuma!

-

Mehr +

Mehr +Berücksichtigung der Düsenzone im Handumdrehen

-

Mehr +

Mehr +Die Uhr tickt ... sichern Sie sich bemerkenswerte Preisvorteile bis zum 30. September!

-

Mehr +

Mehr +Optimale Konstruktionsparameter für Spritzgussteile mit Moldex3D DOE

-

Mehr +

Mehr +1,2,3 - schneller zum Ziel!

-

Mehr +

Mehr +SpotOn „Machine Response“ – jetzt registrieren!

-

Mehr +

Mehr +Simulation von Verkapselungsprozessen von integrierten Schaltkreisen

-

Mehr +

Mehr +Wissensplattform – plasticsYOU for YOU

-

Mehr +

Mehr +Präziser Füllvorgang mit Moldex3D

-

Mehr +

Mehr +plasticsYOU – education and education ONLY.

-

Mehr +

Mehr +Schäumen: Erweitertes Modell zur Modellierung der Porengröße bei Nachdruck

-

Mehr +

Mehr +iSLM - intelligente Datenverwaltungsplattform

-

Mehr +

Mehr +Achtung nur für Wissbegierige 😉!!

-

Mehr +

Mehr +Fluidinjektionsverfahren simulativ darstellen - Moldex3D GIT/WIT

-

Mehr +

Mehr +Assistent für Temperiergeräte

-

Mehr +

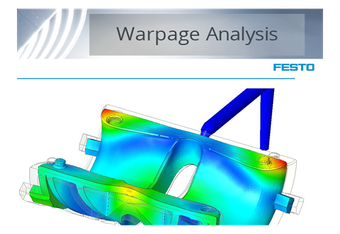

Mehr +Spontanität gefragt 😊 - SpotOn „Warpage Analysis“

-

Mehr +

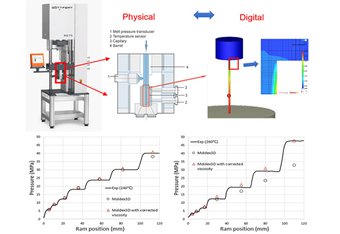

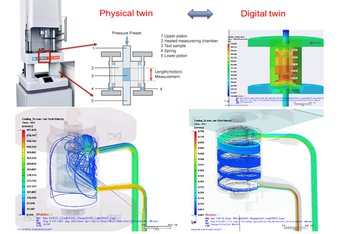

Mehr +Messinstrumentenentwicklung und Materialmessung als digitaler Zwilling zur Optimierung der Materialcharakterisierung - Teil 2

-

Mehr +

Mehr +Fortschritt erkennen & frühzeitig agieren!! – mit Moldex3D

-

Mehr +

Mehr +Messinstrumentenentwicklung und Materialmessung als digitaler Zwilling zur Optimierung der Materialcharakterisierung - Teil 1

-

Mehr +

Mehr +Noch Luft im Budget – jetzt Schnäppchen sichern!!

-

Mehr +

Mehr +Verzogen?! – Ursachen und Wirkung – oder wie man Bauteile richtig erzieht 😊 …

-

Mehr +

Mehr +Innovative Software für den 3D-Druck - 4D_Additive

-

Mehr +

Mehr +Effizienzsteigerung der Werkzeugentwicklung durch ein integriertes und maßgeschneidertes Aufgabenmanagementsystem

-

Mehr +

Mehr +OPTIMALER Anschnittpunkt = IDEALES Bauteil

-

Mehr +

Mehr +Updateschulungen Moldex3D 2021

-

Mehr +

Mehr +Wir hören hin – MiDay 2021 abgesagt !

-

Mehr +

Mehr +Flüssigkristallpolymere (LCP)

-

Mehr +

Mehr +Neuer 'Assistent für Maschinendüsen'

-

Mehr +

Mehr +Ab in den SpotOn! Sag bye, bye …

-

Mehr +

Mehr +Vorreiter in der intelligenten Fertigung – Moldex3D 2021

-

Mehr +

Mehr +Zusätzliche CAD-Werkzeuge und verbesserter Solver

-

Mehr +

Mehr +Jetzt aufsatteln und kostengünstig in die Spritzgießsimulation einsteigen!

-

Mehr +

Mehr +Stabilitätsversagen von Spritzgussteilen und wie man es simuliert

-

Mehr +

Mehr +Digimat 2021.3 - Erleichterung des Arbeitsalltags!

-

Mehr +

Mehr +FORUM.Werkzeugbau – Digitalisierung vom Feinsten

-

Mehr +

Mehr +Jetzt verfügbar Moldex3D 2021 R2!

-

Mehr +

Mehr +Präzision für modernste Verfahren und Verbundwerkstoffen

-

Mehr +

Mehr +“Bye, bye … Short Shots“ – die richtige Taktik

-

Mehr +

Mehr +Fehler beim Spritzgießen und die dadurch entstandenen strukturellen Bauteilschwächen (Teil 2)

-

Mehr +

Mehr +3D_Analyzer – ein perfekter 'Allrounder'

-

Mehr +

Mehr +Es läuft – MiDay 2021 😊

-

Mehr +

Mehr +Pulverspritzgießen mit Moldex3D

-

Mehr +

Mehr +Erstaunliche neue Möglichkeiten der Faserorientierung in Moldex3D 2021

-

Mehr +

Mehr +Von Digital zu Persönlich – erfreuliche Wende 😊

-

Mehr +

Mehr +Optimierung der Qualität von Spritzgussbauteilen

-

Mehr +

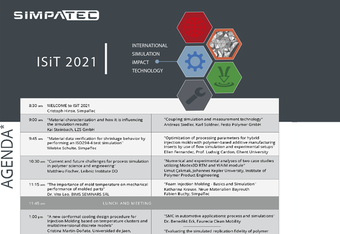

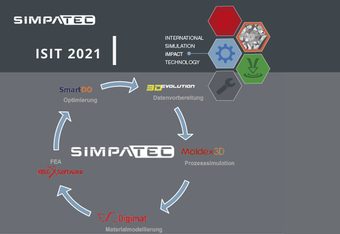

Mehr +ISiT 2021 – ein voller Erfolg!

-

Mehr +

Mehr +Simulation von Strukturversagen von Spritzgussbauteilen

-

Mehr +

Mehr +Maßgeschneiderte und präzisere Simulationsberichte

-

Mehr +

Mehr +Intelligente Fertigung – iSLM die ‚smarte‘ Datenverwaltungsplattform

-

Mehr +

Mehr +Schnelle, detaillierte und multifunktionale IC-Packaging-Prozess-Simulation

-

Mehr +

Mehr +Der Kleiderbügeltrick - SpotOn “Gasinnendruck (GID)”

-

Mehr +

Mehr +Fehler beim Spritzgießen und die dadurch entstandenen strukturellen Bauteilschwächen (Teil 1)

-

Mehr +

Mehr +ISiT 2021 – ein voller Erfolg!!

-

Mehr +

Mehr +Wie Sie das Beste aus der Simulation herausholen

-

Mehr +

Mehr +ISiT 2021 – Letzte Gelegenheit dabei zu sein!

-

Mehr +

Mehr +Digitale BIMS-Seminare - "Nahezu perfekt und machen Appetit auf mehr"

-

Mehr +

Mehr +Erweiterte Analysen von Mikrostrukturen unter Einsatz von Composites

-

Mehr +

Mehr +What’s New in Moldex3D 2021?

-

Mehr +

Mehr +ISiT 2021 – Fokus - Technologie

-

Mehr +

Mehr +TAGESWORKSHOP Moldex3D Viewer Advanced

-

Mehr +

Mehr +Jetzt verfügbar - Moldex3D 2021!

-

Mehr +

Mehr +Der richtige Dreh!

-

Mehr +

Mehr +ISiT 2021 – AGENDA steht!

-

Mehr +

Mehr +SimpaTec SARL übernimmt Elirro

-

Mehr +

Mehr +Verbesserte und erweiterte Plattform - DIGIMAT 2021

-

Mehr +

Mehr +Herausforderungen beim Fließpressen lassen sich mit Moldex3D lösen

-

Mehr +

Mehr +ISiT 2021 – Agenda steht 😊!

-

Mehr +

Mehr +"Nitty-Gritty's" des 3D-Drucks ...

-

Mehr +

Mehr +"Süßes" für Ihre Datenbank

-

Mehr +

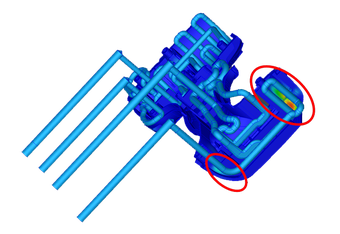

Mehr +ISiT 2021 – Fokus - iMPACT

-

Mehr +

Mehr +Verbesserte Bauteilqualität und Reduktion der Zykluszeit durch konturnahe Kühlung

-

Mehr +

Mehr +SimpaTec erobert mit Ihnen neue Horizonte

-

Mehr +

Mehr +'SimpaTec überquert den großen Teich'

-

Mehr +

Mehr +Harzinjektions-Verfahren in Moldex3D

-

Mehr +

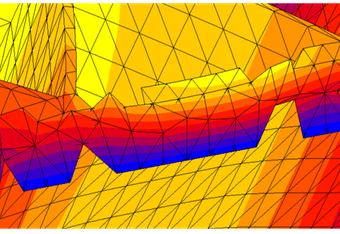

Mehr +ISiT 2021 – Fokus - Simulation

-

Mehr +

Mehr +Aufsatteln und kostengünstig in die Spritzgießsimulation einsteigen!

-

Mehr +

Mehr +Spontan zum SpotOn XXL 😉

-

Mehr +

Mehr +Optimierung des Kunststoff-Spritzgießens durch die Design of Experiment (DOE) Methode

-

Mehr +

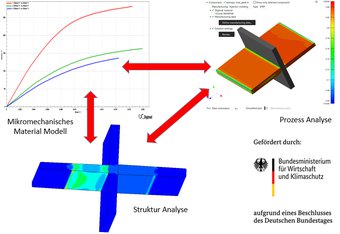

Mehr +Schnittstelle zur Strukturanalyse | Mikromechanik | Digimat-RP

-

Mehr +

Mehr +ISiT 2021 – Fokus - International

-

Mehr +

Mehr +Ihr Einstieg in die Spritzgusssimulation

-

Mehr +

Mehr +Simulation von Faserverbundwerkstoffen

-

Mehr +

Mehr +ISiT 2021 – Fachbeiträge im Fokus

-

Mehr +

Mehr +Verstehen von umfassenden Schaumsimulationen

-

Mehr +

Mehr +BIMS 1 – JA oder Nein? Nicht nur das ist die Frage …

-

Mehr +

Mehr +ISiT 2021

-

Mehr +

Mehr +Ideale Bauteilqualität mit Digimat-AM

-

Mehr +

Mehr +ISiT 2021 – Fokus - Kommunikation

-

Mehr +

Mehr +SmartDO - Design- und Prozessoptimierung

-

Mehr +

Mehr +Von zu Nass zu Heiß - SpotOn’s ganz GROSS 😉

-

Mehr +

Mehr +Kostengünstiger Einstieg in die Spritzgusssimulation – Moldex3D Viewer

-

Mehr +

Mehr +ISIT 2021 – die Online Konferenz

-

Mehr +

Mehr +Mehrkomponenten-Simulation unter Berücksichtigung der Eigenschaften der ersten Komponente

-

Mehr +

Mehr +Herzlich willkommen zurück, Alessandro 😊!

-

Mehr +

Mehr +3D-Füllsimulation für jedermann

-

Mehr +

Mehr +Besonderheiten bei den Vermessungen der reaktiven Materialien

-

Mehr +

Mehr +ISIT 2021 – die Online Konferenz

-

Mehr +

Mehr +Physisches Spritzgießen in die virtuelle Welt integrieren

-

Mehr +

Mehr +SpotOn & Action !! – SimpaTecs neue kostenfreie Veranstaltungsreihe …

-

Mehr +

Mehr +Kühlsystem als Kombination aus Geometrie und Linien

-

Mehr +

Mehr +SpotOn “Wasserinjektionstechnik (WIT)”

-

Mehr +

Mehr +Visualisieren, Analysieren und Teilen mittels 3D_Analyzer

-

Mehr +

Mehr +Moldex3D DOE (Design of Experiment)

-

Mehr +

Mehr +Englische Events verstärkt im Fokus

-

Mehr +

Mehr +Werkzeugsimulationsdaten einfach verwalten und analysieren

-

Mehr +

Mehr +Linienende verschieben

-

Mehr +

Mehr +SimpaTec erhält E.M.E.A. Business Award 2020 für außergewöhnliche Leistungen

-

Mehr +

Mehr +International Usermeeting am 18. und 19. Mai 2021 – Termin steht, es wird Digital

-

Mehr +

Mehr +3D_Evolution CAD Konverter

-

Mehr +

Mehr +Optimierung der Wanddickenverteilung mit T-SIM

-

Mehr +

Mehr +Digitale BIMS Seminare im April 2021 – keine leeren Worte!

-

Mehr +

Mehr +Präzise Analysen mit dem Moldex3D Spritzprägen Modul

-

Mehr +

Mehr +Moldex3D Advanced Hot Runner

-

Mehr +

Mehr +SpotOn “Sensorik im Werkzeugbau"

-

Mehr +

Mehr +Digimat 2021.1 - Neue Funktionalitäten und Features

-

Mehr +

Mehr +CAx-Lösungen für den 3D-Druck

-

Mehr +

Mehr +Frühzeitig und effizient Fehler entdecken!

-

Mehr +

Mehr +Folienhinterspritzen bzw. In-Mold-Decoration (IMD) veredelt ihre Bauteile

-

Mehr +

Mehr +Fließanalyse mit gekoppelter VE-Technologie

-

Mehr +

Mehr +Dr. Vito Leo – profitieren Sie von über 30 Jahren Fachexpertise im Bereich Kunststoff!

-

Mehr +

Mehr +Jetzt verfügbar Moldex3D 2020 R4!

-

Mehr +

Mehr +Spontanität gefragt - SpotOn “Bindenähte” 😉

-

Mehr +

Mehr +Flüssigsilikonkautschuk (LSR)

-

Mehr +

Mehr +Fluidunterstütztes Spritzgießen mit ‘Push-Back-Simulation‘

-

Mehr +

Mehr +Auf geht’s ins Jahr 2021!

-

Mehr +

Mehr +Verbesserung der Oberflächenqualität

-

Mehr +

Mehr +Besinnliche Weihnachten & ein gesundes Jahr 2021!

-

Mehr +

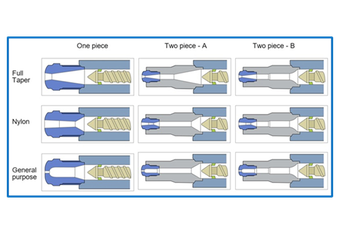

Mehr +Düse ist nicht gleich Düse

-

Mehr +

Mehr +Zum Jahreswechsel schon gut vorbereitet und informiert!?

-

Mehr +

Mehr +Qualifizierter Wissenstransfer 2021

-

Mehr +

Mehr +Automatisierung von Simulationsabläufen mit Moldex3D API

-

Mehr +

Mehr +Verbesserte Vorhersage der Faserorientierung

-

Mehr +

Mehr +Validierung & Verifizierung von Material- & Strukturverhalten mittels Computertomographie

-

Mehr +

Mehr +SPONTAN zum Spot On “Fasern”

-

Mehr +

Mehr +QUICK FLOW Fließanalyse in Moldex3D

-

Mehr +

Mehr +International Usermeeting 2021, 18. und 19. Mai 2021, Straßburg

-

Mehr +

Mehr +Berücksichtigung der Viskoelastizität bei Verzugsberechnungen

-

Mehr +

Mehr +Verbesserte und erweiterte Kühlsimulation in Moldex3D 2020

-

Mehr +

Mehr +Kennen Sie schon unsere digitalen, kostenfreien SPOT ON’s?!!!

-

Mehr +

Mehr +Spezielle Verzugsberechnungen in Moldex3D

-

Mehr +

Mehr +Schneller Einstieg in die Spritzgusssimulation!

-

Mehr +

Mehr +Optimierung des Füllvorgangs mit Moldex3D

-

Mehr +

Mehr +Heben Sie Ihren 3D-Druck auf ein ganz neues Level!

-

Mehr +

Mehr +Der perfekte DURCHBLICK!

-

Mehr +

Mehr +Automatisierte Berichtserstellung für Ihre Simulationen

-

Mehr +

Mehr +Das Bindeglied zur ‚Intelligenten Fertigung‘ - Moldex3D SYNC

-

Mehr +

Mehr +Optimierte Bauteile mit dem Spritzprägeverfahren

-

Mehr +

Mehr +Moldex3D 2-TAGESWORKSHOP - aktuell ONLINE möglich!

-

Mehr +

Mehr +Erfolgreiche viskoelastische Strömungssimulation erfordert verlässliche rheologische Daten

-

Mehr +

Mehr +ITHEC Teilnahme hat sich gelohnt 😊

-

Mehr +

Mehr +Uuuups verpasst?!!

-

Mehr +

Mehr +Ein Blick in Ihr System lohnt sich!!

-

Mehr +

Mehr +Stay grounded!!

-

Mehr +

Mehr +Jetzt verfügbar Moldex3D 2020 R3!

-

Mehr +

Mehr +"Rund um die Uhr" erreichbar

-

Mehr +

Mehr +Verbesserte Analysemöglichkeiten in der Heißkanaltechnologie

-

Mehr +

Mehr +„Moldex3D auf dem 2. Wirth Innovationstag – erfreuliche Präsenz“

-

Mehr +

Mehr +Neue Vernetzungstools in Moldex3D 2020

-

Mehr +

Mehr +STL-Geometrie aus Linienzug mit dem Befehl „getrnrskin“

-

Mehr +

Mehr +Jetzt schäumt‘s ordentlich - Spot On – “Schäumen“

-

Mehr +

Mehr +JETZT verfügbar – kostenfreie 14-tägige MSC Apex Testversion!

-

Mehr +

Mehr +„BIMS – Aha-Erlebnisse & geschätzte Erkenntnisse für den Spritzguss-Arbeits-Alltag!“

-

Mehr +

Mehr +Positionierung der Anspritzpunkte soll durchdacht ausgewählt werden

-

Mehr +

Mehr +Erweiterte Funktionalitäten für RTM und Chemisches Schäumen

-

Mehr +

Mehr +TuRa jetzt erst recht … wir drücken Euch die Daumen!

-

Mehr +

Mehr +Sonderverfahren Pulverspritzgießen

-

Mehr +

Mehr +Assistent für Temperiergeräte

-

Mehr +

Mehr +Zuwachs im Sales-Team

-

Mehr +

Mehr +Anforderungen an die mechanische Materialkarte für optimale Ergebnisgüte in FE-Analysen

-

Mehr +

Mehr +'Füttern' Sie Ihre Datenbank

-

Mehr +

Mehr +SPOT ON‘s – neue kostenfreie, digitale Veranstaltungsreihe ab Oktober 2020

-

Mehr +

Mehr +Vorhersage des vorverzerrten Designs im Thermoformen

-

Mehr +

Mehr +Solver +20% schneller in Moldex3D 2020!

-

Mehr +

Mehr +BIMS Online-Kurse für Ingenieure & Techniker der Spritzgießbranche

-

Mehr +

Mehr +Bauteile optimiert, kosteneffizient und formstabil - mit SmartDO!

-

Mehr +

Mehr +Physikalisches Schäumen

-

Mehr +

Mehr +Moldex3D Maschinencharakterisierung' – kostenlose Testversion

-

Mehr +

Mehr +Zertifizierte Moldex3D Online Kurse

-

Mehr +

Mehr +Spritzprägeverfahren

-

Mehr +

Mehr +Der Weg zu tieferen Analysen und einem besseren Verständnis

-

Mehr +

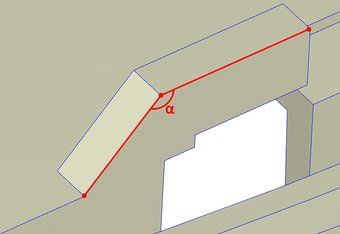

Mehr +Passende Winkelmessungen

-

Mehr +

Mehr +Updateschulungen Moldex3D 2020

-

Mehr +

Mehr +Expansionsverhältnis bei der chemischen PU-Schaumanalyse

-

Mehr +

Mehr +Besonderheiten bei den Vermessungen der reaktiven Materialien

-

Mehr +

Mehr +Moldex3D 2020 – „Geht über die Simulation hinaus"

-

Mehr +

Mehr +Digimat-MAP 2020 - mit erweitertem Umfang

-

Mehr +

Mehr +Cristoph - der „Moldex3D-MASTER“ …

-

Mehr +

Mehr +Automatisierung Ihres Workflows mit Moldex3D-Mesh

-

Mehr +

Mehr +Digitaler Workshop - die SimpaTec auf der PIAE 2020

-

Mehr +

Mehr +Ein neuer Meilenstein - SimpaTec.com jetzt auch Französisch!

-

Mehr +

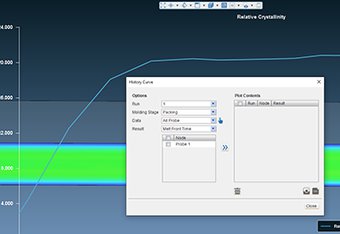

Mehr +Kristallisationswerte navigieren

-

Mehr +

Mehr +Mehr ist weniger

-

Mehr +

Mehr +Linienende verschieben

-

Mehr +

Mehr +Gekoppelte Analyse der Viskosität-Faserorientierung

-

Mehr +

Mehr +ERSTER Preisträger des 'Moldex3D-Master-Zertifikats'

-

Mehr +

Mehr +Fluidinjektionsverfahren simulativ darstellen - Moldex3D GIT/WIT

-

Mehr +

Mehr +„Der Ball rollt wieder …“

-

Mehr +

Mehr +RTM-Bauteile Simulieren

-

Mehr +

Mehr +Kühlsystem als Kombination aus Geometrie und Linien

-

Mehr +

Mehr +Vorfreude - Moldex3D 2020 mit Deutschem Sprachpaket

-

Mehr +

Mehr +Qualität der Materialdaten

-

Mehr +

Mehr +Eine gute Simulation beginnt mit der Füllung

-

Mehr +

Mehr +SmartDO - Design- und Prozessoptimierung

-

Mehr +

Mehr +Moldex3D 2-TAGESWORKSHOP - aktuell ONLINE möglich!

-

Mehr +

Mehr +Digimat-MX 2020 - jetzt mit überarbeitetem GUI !

-

Mehr +

Mehr +„BIMS Online Courses“

-

Mehr +

Mehr +Optimierung der Wanddickenverteilung im Thermoformen anhand automatischer Temperaturoptimierung des Halbzeuges in T-SIM

-

Mehr +

Mehr +iSLM - intelligente Datenverwaltungsplattform

-

Mehr +

Mehr +Optimierung der prozessabhängigen Mikrostruktur im Spritzguss durch Reverse Engineering

-

Mehr +

Mehr +„C‘est la vie – wie die Zeit vergeht“

-

Mehr +

Mehr +Mittellinien automatisch erzeugen

-

Mehr +

Mehr +„Yamieh, yamieh 😋“

-

Mehr +

Mehr +Moldex3D DOE - jetzt in Studio verfügbar!

-

Mehr +

Mehr +Moldex3D Advanced Hot Runner

-

Mehr +

Mehr +Moldex3D FEA Interface

-

Mehr +

Mehr +Schon vorbereitet?!!

-

Mehr +

Mehr +11-Uhr-Loch: Virtueller Tiefgang mittels Simulation

-

Mehr +

Mehr +3D_ Analyzer

-

Mehr +

Mehr +Moldex3D 2020 Installationshinweis

-

Mehr +

Mehr +'Hautnah' miterleben - FOLLOW US!

-

Mehr +

Mehr +Mehr ist weniger

-

Mehr +

Mehr +Go Live – Break your limits!

-

Mehr +

Mehr +3D-gedruckte Einsätze

-

Mehr +

Mehr +3D_Evolution CAD Konverter

-

Mehr +

Mehr +Spezial-Webinar-Serie "Moldex3D 2020" - exklusiv für Sie, unsere Anwender

-

Mehr +

Mehr +#stayathome - keine Großveranstaltungen mehr in 2020

-

Mehr +

Mehr +Teamverstärkung mit neuem CTO

-

Mehr +

Mehr +Wie findet man den OPTIMALEN Anschnittpunkt!?

-

Mehr +

Mehr +Moldex3D TAGESWORKSHOP - jetzt auch ONLINE möglich!

-

Mehr +

Mehr +Der 3D-Druck erlangt eine neue Stufe der Effizienz und Leistungsfähigkeit

-

Mehr +

Mehr +SimpaTec verkündet Verstärkung der Geschäftsführung

-

Mehr +

Mehr +"Das RAD" kann weiter drehen ...

-

Mehr +

Mehr +Wir bleiben für Sie erreichbar!

-

Mehr +

Mehr +Schulungsangebot ab SOFORT online!!

-

Mehr +

Mehr +Französisches SimpaTec Anwendertreffen - Neuer Termin!

-

Mehr +

Mehr +SimpaTec Anwendertreffen - VERSCHOBEN!

-

Mehr +

Mehr +AGENDA steht!

-

Mehr +

Mehr +Per Default in R17 integriert ... ...

-

Mehr +

Mehr +OH DEER! ...

-

Mehr +

Mehr +Bahnbrechende neue Features und Funktionen - Moldex3D R17

-

Mehr +

Mehr +Voll des Lobes !!!

-

Mehr +

Mehr +JETZT NEU - TAGESWORKSHOPS!

-

Mehr +

Mehr +K 2019 - Erfolg auf ganzer Linie

-

Mehr +

Mehr +Final Action - and Cut!

-

Mehr +

Mehr +MiDay Deutschland – auf Erfolgskurs vorwärts

-

Mehr +

Mehr +DANKE !!!

-

Mehr +

Mehr +SimpaTec - Innovative Methoden und Lösungskonzepte ...

-

Mehr +

Mehr +15 Jahre SimpaTec – Wie die Zeit vergeht ...

-

Mehr +

Mehr +KIMW Fachtagung "Schäumen", 4. und 5. Juni 2019

-

Mehr +

Mehr +Die Agenda steht und alle Aussteller an BORD!

-

Mehr +

Mehr +Spiel, Spaß und Spannung auf der Moulding Expo!

-

Mehr +

Mehr +Spot on – und Action!

-

Mehr +

Mehr +Moldex3D R17 - schließt die Lücke zwischen physischer und virtueller Welt

-

Mehr +

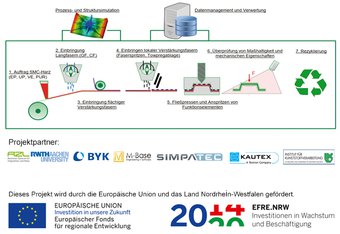

Mehr +Hybrid SMC – funktionsintegrierte Composite-Leichtbauteile

-

Mehr +

Mehr +"Einfach GIGANTISCH"

-

Mehr +

Mehr +SmartDO!

-

Mehr +

Mehr +CELEBRATE with us ...

-

Mehr +

Mehr +Registration Deadline - EXTENDED!!

-

Mehr +

Mehr +ACHTUNG! - Neue Support-Email-Adressen

-

Mehr +

Mehr +AGENDA mit hochkarätigen Vorträgen

-

Mehr +

Mehr +LETZTE CHANCE auf Frühbucherrabatt!

-

Mehr +

Mehr +Zufriedene Teilnehmer !!!

-

Mehr +

Mehr +Frohes Fest & alles Gute für 2019!

-

Mehr +

Mehr +Die JÜNGSTE war die SCHNELLSTE!!

-

Mehr +

Mehr +Konzept erobert neue Horizonte!

-

Mehr +

Mehr +Besonderer 'Leckerbissen' - Digimat-RP Paket

-

Mehr +

Mehr +Nikolaus Schnäppchen - 3D_Analyzer

-

Mehr +

Mehr +Weihnachtsaktion - Moldex3D FEA Paket

-

Mehr +

Mehr +Sonderaktion - Materialbestimmung

-

Mehr +

Mehr +SAVE THE DATE

-

Mehr +

Mehr +Moldex3D - die leistungsstarke Softwarelösung

-

Mehr +

Mehr +BYE BYE - FAKUMA

-

Mehr +

Mehr +FAKUMA voll im GANGE

-

Mehr +

Mehr +FACHGESPRÄCHE mit Rennatmosphäre

-

Mehr +

Mehr +Erfolgreicher 'STARTSCHUSS'

-

Mehr +

Mehr +Bewährtes Veranstaltungskonzept kommt an

-

Mehr +

Mehr +Der GEWINNER ist ...

-

Mehr +

Mehr +"GOODBYE" und bis bald!

-

Mehr +

Mehr +VORTRÄGE MiDay

-

Mehr +

Mehr +AUSSTELLERBEREICH ein voller Erfolg ...

-

Mehr +

Mehr +"GONGSCHLAG" am MiDay ...

-

Mehr +

Mehr +In den STARTLÖCHERN ...

-

Mehr +

Mehr +Tolle Location!!!

-

Mehr +

Mehr +Beherrschbarer Wärmehaushalt?

-

Mehr +

Mehr +Der richtige Blickwinkel?

-

Mehr +

Mehr +Aktiv oder passiv?

-

Mehr +

Mehr +Aichacher Kunststofftage 2018

-

Mehr +

Mehr +IMPULSE geben ...

-

Mehr +

Mehr +Druck machen ...

-

Mehr +

Mehr +Technologien, Ideen & Lösungen von morgen!

-

Mehr +

Mehr +Too hot to handle? NO!

-

Mehr +

Mehr +Moldex3D R16 - The Next Generation

-

Mehr +

Mehr +Nur ein Hobby?!!

-

Mehr +

Mehr +HEISS oder lieber kalt?

-

Mehr +

Mehr +Präzision und Perfektion!

-

Mehr +

Mehr +Schauen Sie Profis über die Schulter

-

Mehr +

Mehr +Die Geschichte des Wassers ...

-

Mehr +

Mehr +SimpaTec’s MiDay

-

Mehr +

Mehr +Simulationswettbewerb

-

Mehr +

Mehr +SimpaTec Newsletter

-

Mehr +

Mehr +Im Wasser liegt die Kraft

-

Mehr +

Mehr +Moldex3D R16 von Anwendern inspiriert

-

Mehr +

Mehr +MiDay Belgien - Unter günstigem Stern

-

Mehr +

Mehr +Moldex3D Anwendertreffen auf der Rennstrecke

-

Mehr +

Mehr +Go Live! Now.

-

Mehr +

Mehr +Moldex3D Anwendertreffen mit 'pole position feeling'

-

Mehr +

Mehr +Break your limits in Austria!

-

Mehr +

Mehr +Temperatursturz für unsere BYL-Tasche

-

Mehr +

Mehr +Zukunftsweisende Kooperation mit e-Xstream engineering

-

Mehr +

Mehr +3D_Analyzer – perfekte Darstellung und Analyse aller gängigen CAD-Formate

-

Mehr +

Mehr +Haben Sie schon gewusst, dass das Modul Moldex3D Expert DOE ...

-

Mehr +

Mehr +Break-your-limits-Tasche mit Meeresrauschen und kleiner Erfrischung ...