Optimierung der prozessabhängigen Mikrostruktur im Spritzguss durch Reverse Engineering

SPEZIELL FÜR UNSERE ANWENDER

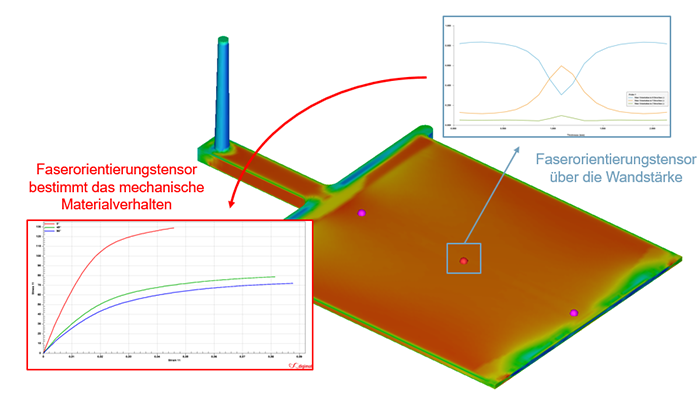

Die prozessabhängige Mikrostruktur eines Bauteils wird zum einen durch den Füllstoff als auch von der Prozessführung sowie weiteren Effekten beeinflusst. Dabei besitzt die lokale Faserorientierung als auch die Faserorientierung über die Wandstärke einen maßgeblichen Einfluss auf das mechanische Bauteil- als auch dem Deformationsverhalten (Warpage).

Nach Stand der Technik kann die Faserorientierung zum einen über numerische Softwaretools (Moldex3D) simuliert und zum anderen mittels Computertomographie gemessen werden. Auf Grund der Kosten kommt der CT-Scan bei Validierungen und Verifizierungen zum Einsatz, wohingegen die kostengünstige Simulation in der Entwicklung von Bauteildesigns dagegensteht.

Die heutigen Softwaretools bieten alle die Möglichkeit der Vorhersage von Faserorientierung im Bauteil. Hierbei stehen dem Anwender unterschiedliche Faserorientierungsmodelle zur Verfügung. Oftmals beruht die Auswahl bei einem kurzglasfaserverstärkten Thermoplast auf dem Foglar-Tucker Modell, welches die Faser-Faser Interaktion berücksichtigt, jedoch weitere Effekte wie Faser-Matrix oder die Retarding Prinicipal Rate vernachlässigt. Dahingegen steht im Moldex3D ein eigenentwickeltes Fasermodell -dem sogenannten iARD-Modell- zur Verfügung. Dieses Modell basiert auf physikalischen Materialverhalten und ist geometrie- sowie prozessunabhängig, womit die Materialkarte für die darauffolgenden Simulationen stets gültig ist. Mittels der Default Parameter liefert das iARD-Modell in Zusammenhang mit der leistungsstarken BLM Vernetzung genauere Vorhersagen der Faserorientierung, wodurch exaktere mechanische Eigenschaften für das Warpage Verhalten als auch eine höhere Datenqualität für die gekoppelte FE-Analyse erfolgt.

Um eine weitere Annäherung an die Realität und dem realen Bauteilverhalten zu erhalten, kann eine Kalibrierung des Fasermodells basierend auf experimentellen Daten erfolgen. Dabei wird das Fasermodell auf das reale Materialverhalten mittels Reverse Engineering angepasst und ist daraufhin für die Materialkarte gültig. Voraussetzung ist, dass das reale Materialverhalten aus experimentellen Untersuchungen bekannt ist.

Benötigen Sie Unterstützung im Bereich des Reverse Engineering, so stehen wir Ihnen sehr gerne mit Consulting und Dienstleistungen von der Herstellung der Prüfkörper bis hin zu einem kalibrierten iARD Modell zur Verfügung.

Sprechen Sie uns an: 0241 565 276-0 oder senden Sie eine Email an info@simpatec.com .