Spritzprägeverfahren

EXPERTEN-TIPP

Sie arbeiten in der Automobilindustrie, Elektronik, Optik oder der Medizin und möchten Ihren Prozess präzise analysieren und gleichzeitig verlässliche Aussagen zur Verzögerungszeit, Druck- und Schwindungsverhalten sowie den Einfluss des Prägens erhalten? Dann sollten Sie sich das Moldex3D Spritzprägen Modul genauer ansehen …

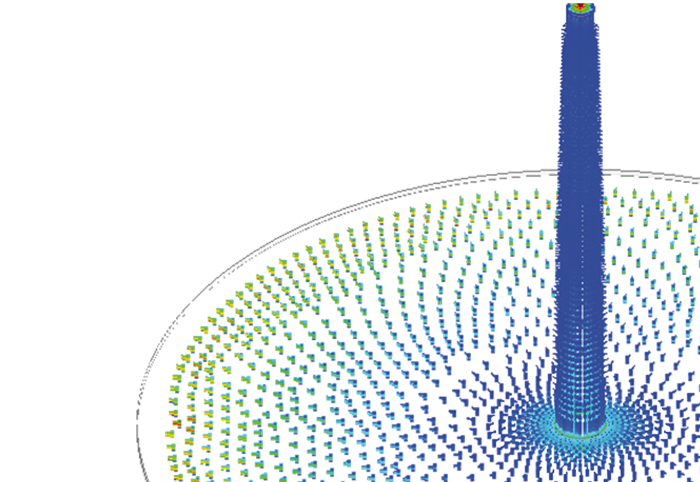

Spritzprägen (Injection Compression Molding, ICM) ist eine Kombination aus Spritzgießen und Fließpressen. Die Form wird beim Füllvorgang nicht vollständig geschlossen. Nachdem die Schmelze teilweise oder vollständig in die Kavität gefüllt ist, wird ein zusätzlicher Prägehub aktiviert und damit das Werkzeug vollständig geschlossen. Infolgedessen wird der Füllvorgang durch die Kompression der Schmelze in der Kavität abgeschlossen.

Beim Spritzprägen (ICM) bleiben nicht nur die Vorteile des konventionellen Spritzgießens erhalten, sondern es ergeben sich auch zusätzliche Vorteile, wie z.B. eine erhöhte Reproduzierbarkeit von Mikrooberflächenmerkmalen und die Verringerung des Verhältnisses von Fließweg/Wanddicke usw. Es sind jedoch auch mehr Verarbeitungsparameter erforderlich, die sorgfältig eingestellt werden müssen, um ein optimiertes Bauteil zu erhalten. So führt beispielsweise eine späte Kompression manchmal dazu, dass die Schmelze bis zur Trennfuge durchdringt, während eine frühe Kompression manchmal eine unvollständige Füllung verursacht. Ein leistungsfähiges Simulationswerkzeug, wie Moldex3D, ist daher für den Anwender entscheidend, um den ICM-Prozess erfolgreich zu implementieren.

Das Modul Spritzprägen versetzt den Anwender in die Lage sowohl den Prozess als auch die Anforderungen des Spritzprägeverfahrens genauestens zu analysieren. Ferner ist eine Kopplung zum Optics Modul möglich.

Sie möchten mehr über die Simulationsmöglichkeiten im Bereich Spritzprägen und Optics erfahren? Dann schauen Sie sich unseren Artikel „Mehr ist weniger“ oder kontaktieren Sie uns: 0241 565 276-0 / Email an info@simpatec.com .