Toutes les nouveautés

-

Plus +

Plus +Molding Innovation DAY_ 2023

-

Plus +

Plus +MOLDIFIER LE FUTUR

-

Plus +

Plus +Partenariat

-

Plus +

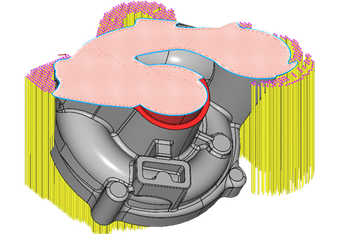

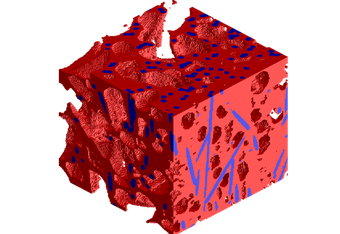

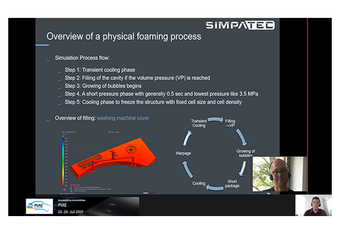

Plus +Moussage: Modèle modifié pour modéliser la taille des pores pendant le conditionnement

-

Plus +

Plus +Certification initiale, RNQ-QUALIOPI

-

Plus +

Plus +Agrément CIR organismes privé

-

Plus +

Plus +Fin de ligne mobile

-

Plus +

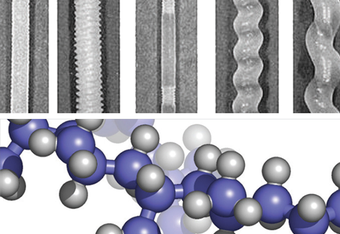

Plus +Polymères à cristaux liquides (PCL)

-

Plus +

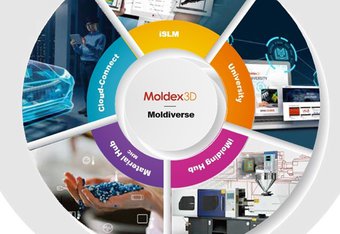

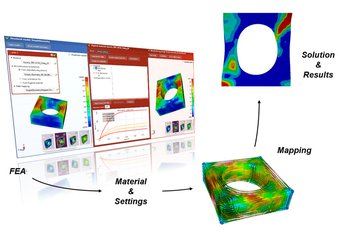

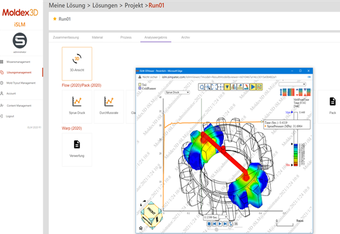

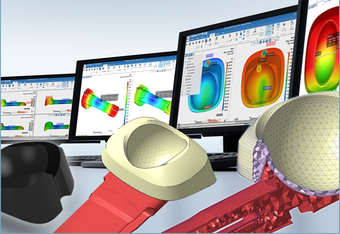

Plus +Gérez et analysez facilement les données de simulation de moules pour l’ensemble de votre entreprise

-

Plus +

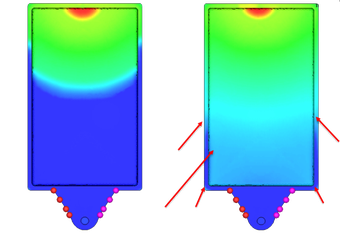

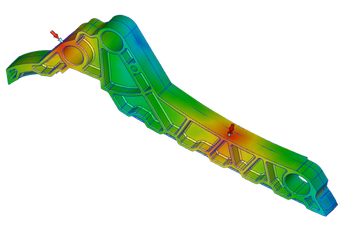

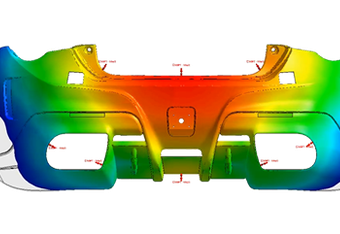

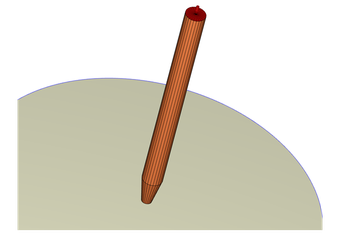

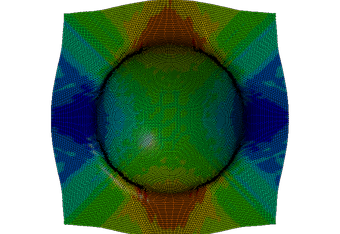

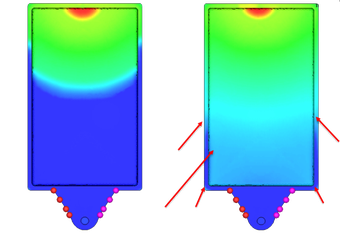

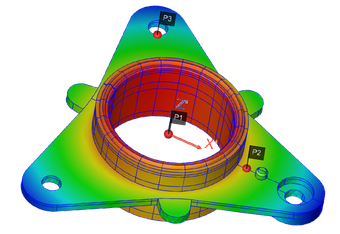

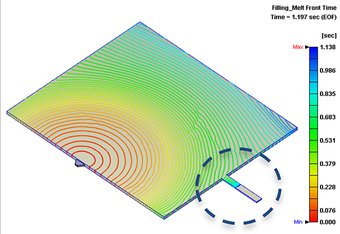

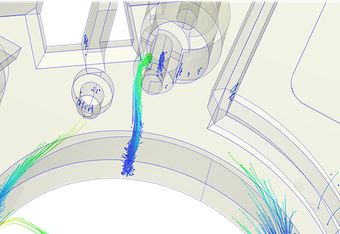

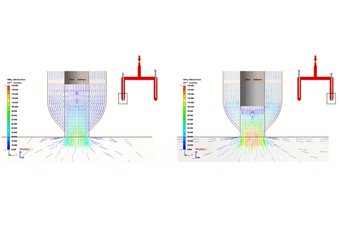

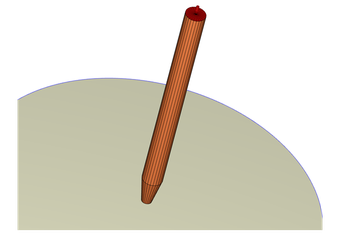

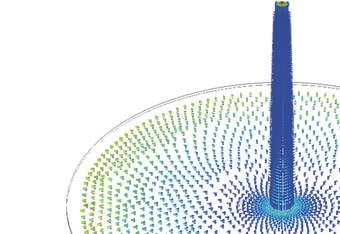

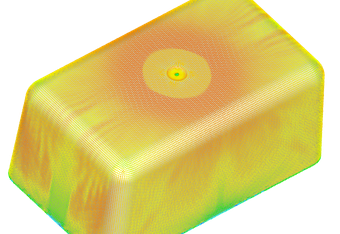

Plus +Le positionnement des points d'injection doit être soigneusement étudié

-

Plus +

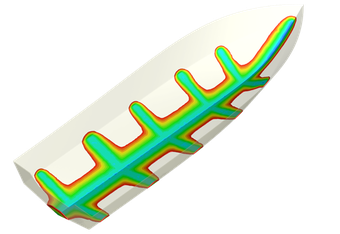

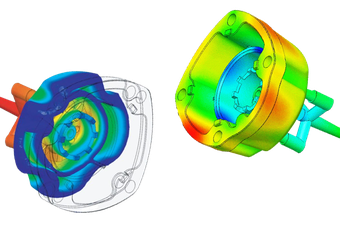

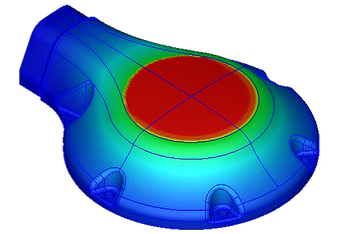

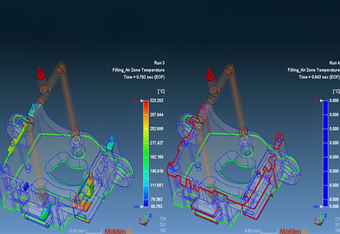

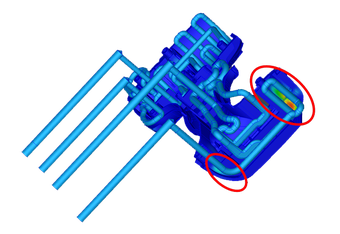

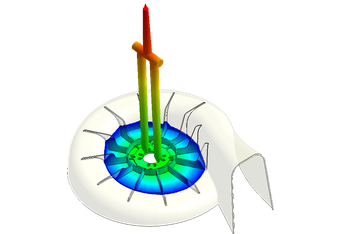

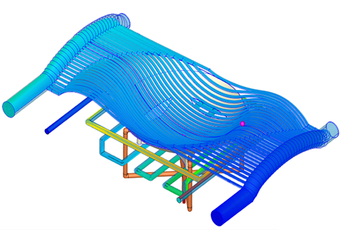

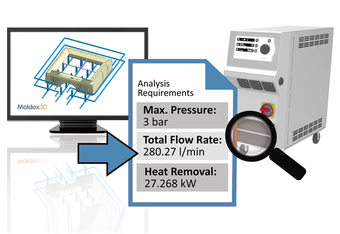

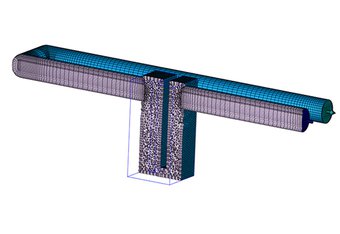

Plus +Économisez du temps et de l'argent avec la "CFD 3D des fluides de refroidissement"

-

Plus +

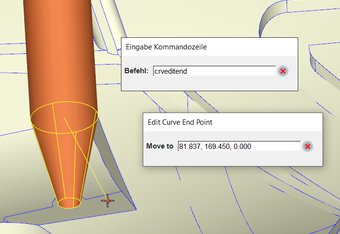

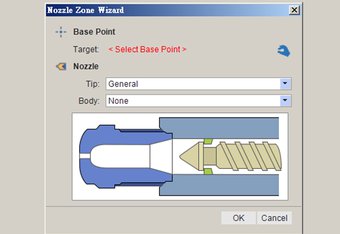

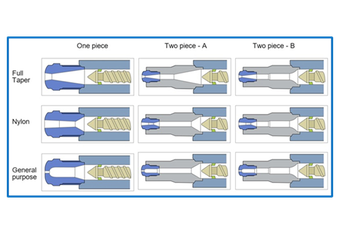

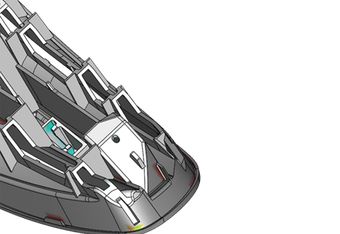

Plus +Nouveau assistant pour les zones de buses

-

Plus +

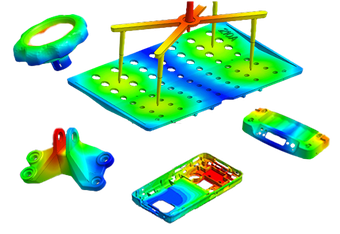

Plus +Analyse QUICK FLOW dans Moldex3D

-

Plus +

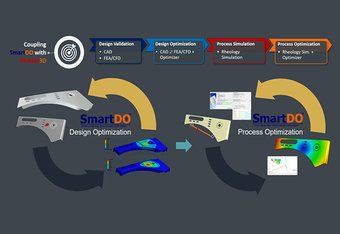

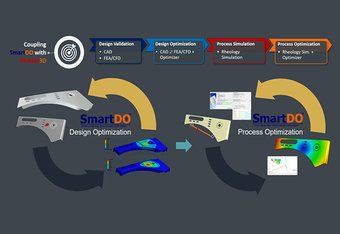

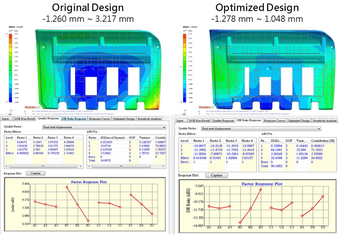

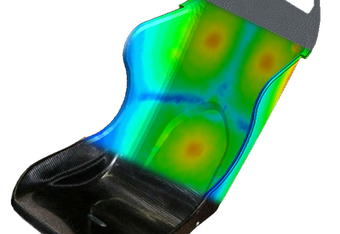

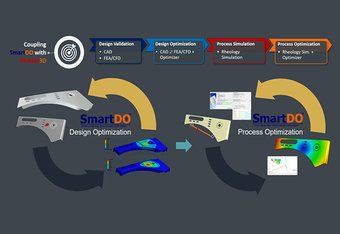

Plus +SmartDO - Optimisation de la conception et des processus

-

Plus +

Plus +Moulage par transfert de résine dans Moldex3D

-

Plus +

Plus +Saisissez votre chance rentable de vous lancer dans la simulation de moulage par injection !!

-

Plus +

Plus +Salon FIP 2022

-

Plus +

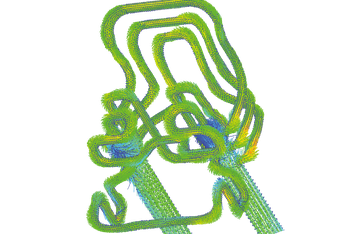

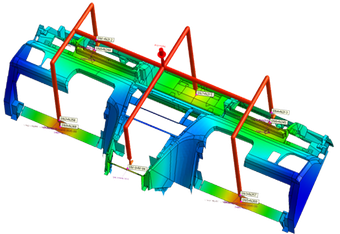

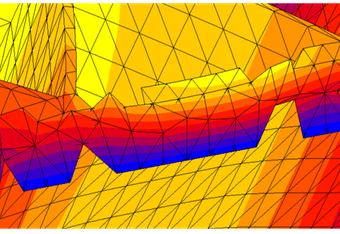

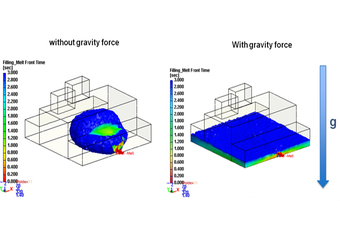

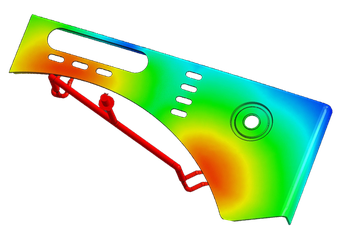

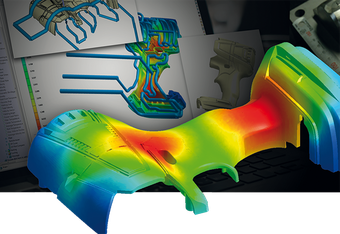

Plus +Optimisation du processus de remplissage avec Moldex3D

-

Plus +

Plus +Salon FIP 2022

-

Plus +

Plus +SmartDO - Optimisation de la conception et des processus

-

Plus +

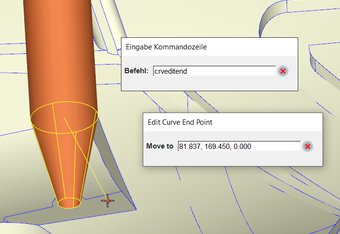

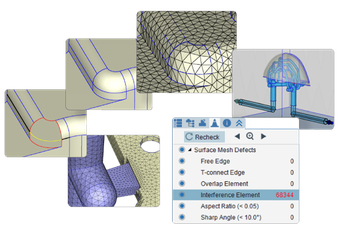

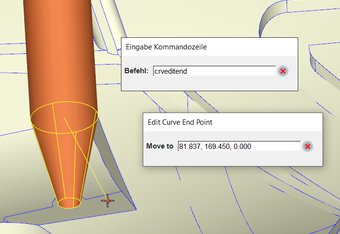

Plus +Géométrie STL à partir d'une polyligne avec la commande "getrnrskin”

-

Plus +

Plus +Retraite M. Olivier BERTHONNEAU

-

Plus +

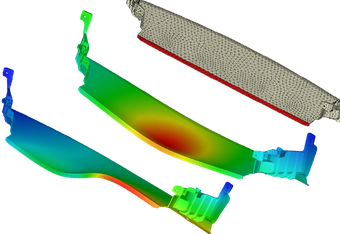

Plus +Les défis du moulage par compression peuvent être résolus avec Moldex3D

-

Plus +

Plus +Conférence de la Plasturgie

-

Plus +

Plus +Les défis du moulage par compression peuvent être résolus avec Moldex3D

-

Plus +

Plus +La SIMULATION encore plus proche de la REALITE !

-

Plus +

Plus +Économisez du temps et de l'argent avec la "CFD 3D des fluides de refroidissement"

-

Plus +

Plus +Analysez les positions des portes rapidement et facilement avec "QUICK FLOW"

-

Plus +

Plus +_ Fakuma 2021 - comme c'était agréable!

-

Plus +

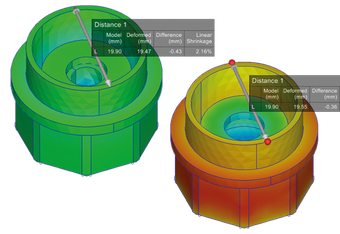

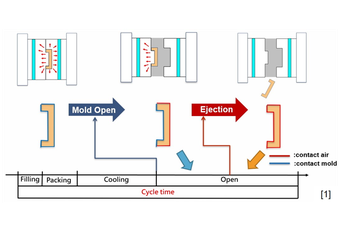

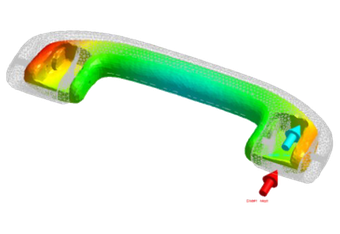

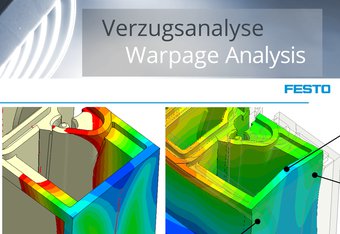

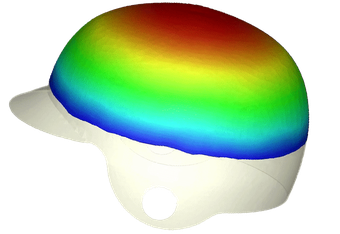

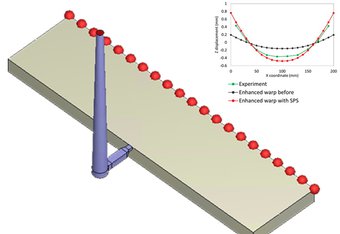

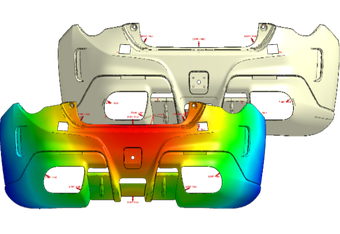

Plus +Analyse précise du gauchissement en tenant compte du comportement de refroidissement pendant le temps d'ouverture du moule

-

Plus +

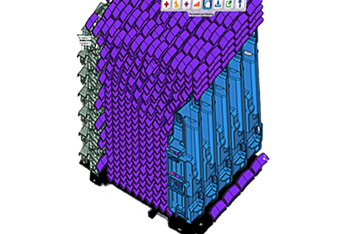

Plus +Addivite - Textures uniques, imbrication flexible et fonctions CAO de haute précision

-

Plus +

Plus +Caractéristiques étendues du moulage par transfert de résine

-

Plus +

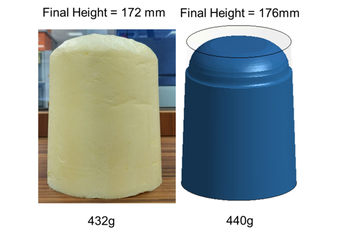

Plus +Combinaison d'un système d'outils de mesure du PU avec une simulation CAE pour une prédiction précise de la mousse de PU

-

Plus +

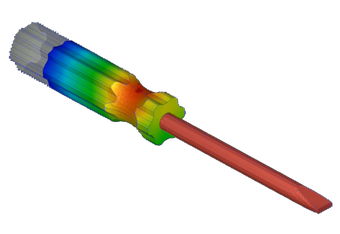

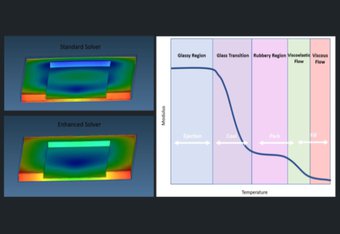

Plus +Prédiction précise à l'aide de l'analyse de la viscoélasticité et de l'écoulement

-

Plus +

Plus +Considération de la zone de la buse en un clin d'œil

-

Plus +

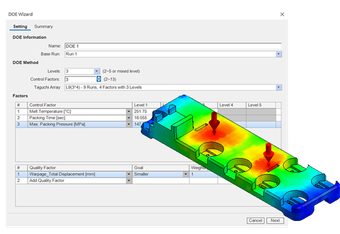

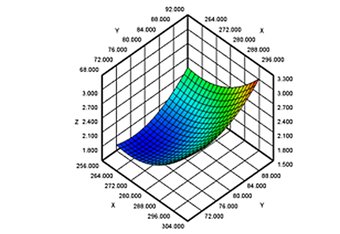

Plus +Paramètres de conception optimaux pour les pièces moulées par injection à l'aide de Moldex3D DOE

-

Plus +

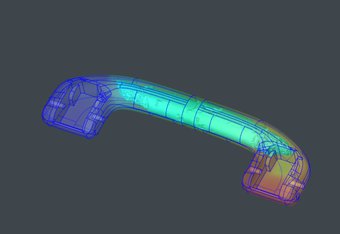

Plus +Un processus de remplissage précis avec Moldex3D

-

Plus +

Plus +plasticsYOU - l'éducation et l'éducation SEULEMENT.

-

Plus +

Plus +Moussage: Modèle modifié pour modéliser la taille des pores pendant le conditionnement

-

Plus +

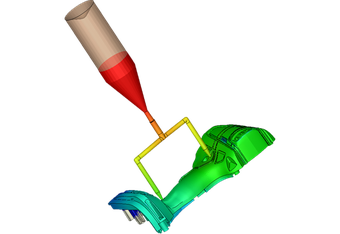

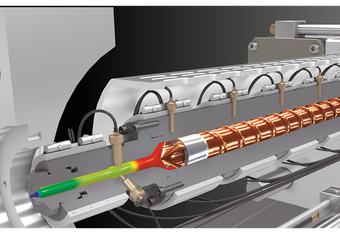

Plus +Simuler les procédés de moulage par injection de fluides - Moldex3D GAIM/WAIM

-

Plus +

Plus +Déformé!? - Causes et effets - ou comment nourrir correctement les composants 😊 ...

-

Plus +

Plus +Logiciel d'impression 3D innovant - 4D_Additive

-

Plus +

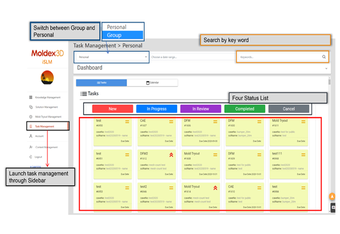

Plus +Efficacité accrue du développement des outils grâce à un système de gestion des tâches intégré et personnalisé

-

Plus +

Plus +Emplacement OPTIMAL du portail = composant IDEAL

-

Plus +

Plus +Mise à jour des formations Moldex3D 2021

-

Plus +

Plus +Nous sommes à l'écoute - MiDay 2021 annulé

-

Plus +

Plus +Polymères à cristaux liquides (PCL)

-

Plus +

Plus +Nouveau assistant pour les zones de buses

-

Plus +

Plus +Digimat 2021.3 - améliore le travail quotidien!

-

Plus +

Plus +FORUM.Outillage - La numérisation sous son meilleur jour

-

Plus +

Plus +Maintenant disponible Moldex3D 2021 R2!

-

Plus +

Plus +Précision accrue dans les processus avancés et les matériaux composites

-

Plus +

Plus +"Bye, bye ... Short Shots" - la bonne tactique

-

Plus +

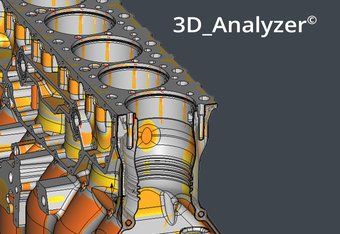

Plus +3D_Analyzer - un outil polyvalent parfait

-

Plus +

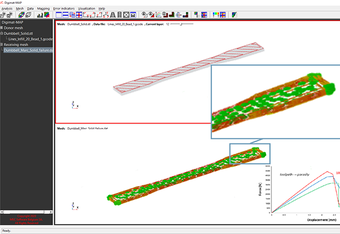

Plus +Simulation de la défaillance structurelle de pièces moulées par injection

-

Plus +

Plus +sales@simpatec.com

-

Plus +

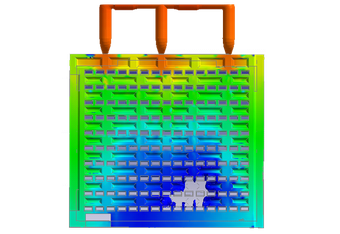

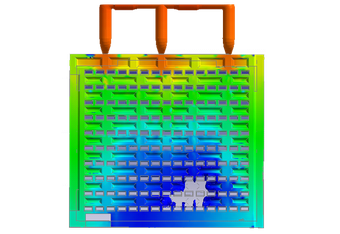

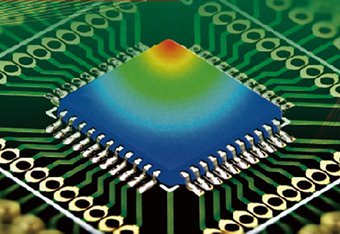

Plus +Simulation à grande vitesse, détaillée et multifonctionnelle du processus de conditionnement des circuits intégrés

-

Plus +

Plus +Défauts de moulage et faiblesses structurelles, partie 1

-

Plus +

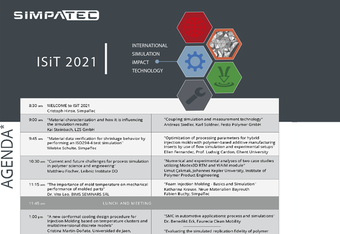

Plus +ISiT 2021 - un succès total!!

-

Plus +

Plus +Comment tirer le meilleur parti de la simulation

-

Plus +

Plus +Séminaires Digital BIMS - "Presque parfait et donne l'envie d'en faire plus".

-

Plus +

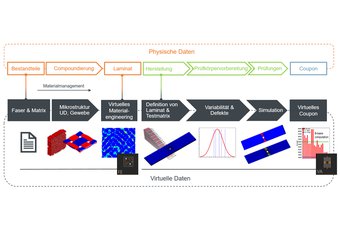

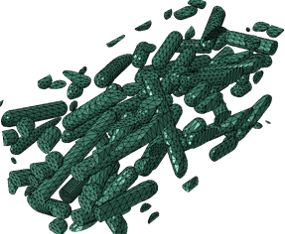

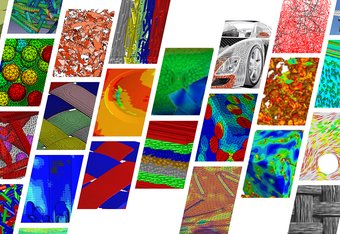

Plus +Analyses avancées des microstructures utilisant des composites

-

Plus +

Plus +SimpaTec SARL acquiert Elirro

-

Plus +

Plus +Plate-forme améliorée et renforcée - Digimat 2021

-

Plus +

Plus +Les défis du moulage par compression peuvent être résolus avec Moldex3D

-

Plus +

Plus +ISiT 2021 – Agenda finalisé!

-

Plus +

Plus +Les dessous de l'impression 3D

-

Plus +

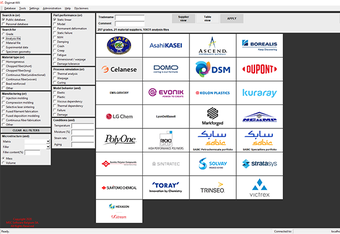

Plus +Bonbons pour votre base de données

-

Plus +

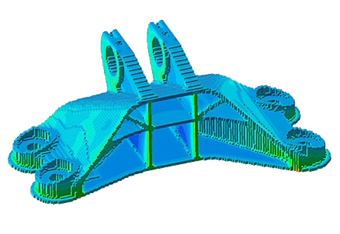

Plus +ISiT 2021 – Focus - iMPACT

-

Plus +

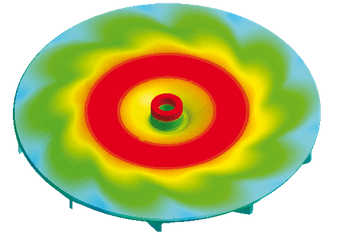

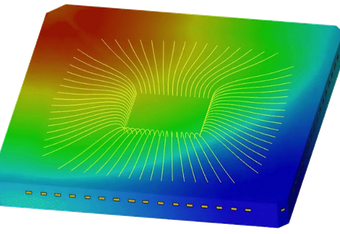

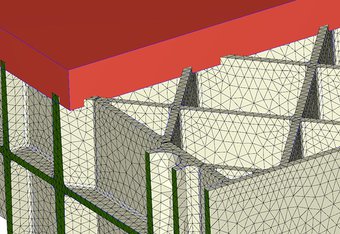

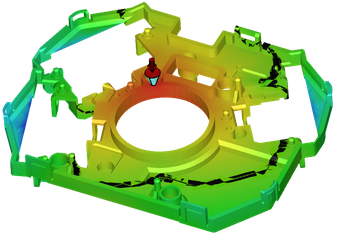

Plus +Amélioration de la qualité des composants et réduction du temps de cycle grâce au refroidissement par conformation

-

Plus +

Plus +Moulage par transfert de résine dans Moldex3D

-

Plus +

Plus +ISiT 2021 – Focus - Simulation

-

Plus +

Plus +Faites le plein et lancez-vous dans la simulation de moulage par injection à un prix avantageux!

-

Plus +

Plus +Optimisation du moulage par injection de plastique par la méthode du plan d'expérience (DOE)

-

Plus +

Plus +ISiT 2021 – Focus - International

-

Plus +

Plus +Comprendre les simulations complètes de mousse

-

Plus +

Plus +SmartDO - Optimisation de la conception et des processus

-

Plus +

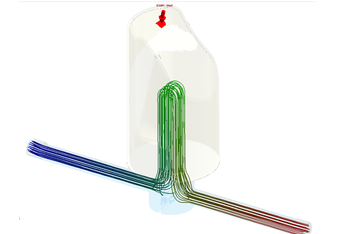

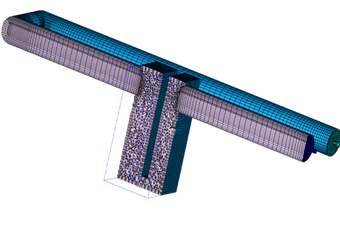

Plus +Le système de refroidissement comme combinaison de géométrie et de lignes

-

Plus +

Plus +Moldex3D DOE (Plan d’expérience)

-

Plus +

Plus +Accent accru sur les événements en anglais

-

Plus +

Plus +Gérez et analysez facilement les données de simulation de moules pour l’ensemble de votre entreprise

-

Plus +

Plus +Fin de ligne mobile

-

Plus +

Plus +SimpaTec reçoit le prix E.M.E.A. Business Award 2020 pour ses performances exceptionnelles

-

Plus +

Plus +Êtes-vous bien préparé et à jour pour 2021?

-

Plus +

Plus +Transfert de connaissances qualifié 2021

-

Plus +

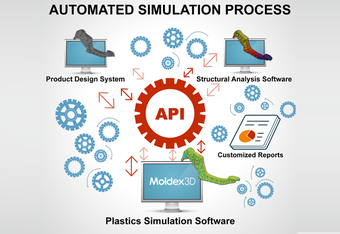

Plus +Automatiser les tâches de simulation avec l'API Moldex3D

-

Plus +

Plus +Améliorations de la prévision de l'orientation des fibres

-

Plus +

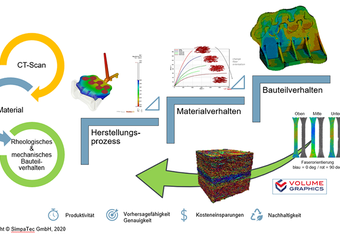

Plus +Validation et vérification du comportement des matériaux et des structures à l'aide de la tomographie par ordinateur

-

Plus +

Plus +Analyse QUICK FLOW dans Moldex3D

-

Plus +

Plus +Réunion internationale des utilisateurs 2021, 18 et 19 mai 2021, Strasbourg

-

Plus +

Plus +Prise en compte de la viscoélasticité dans les calculs de déformation

-

Plus +

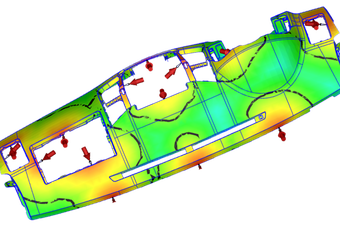

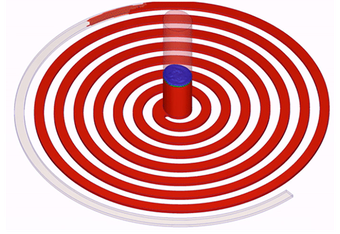

Plus +Amélioration et extension de la simulation de refroidissement dans Moldex3D 2020

-

Plus +

Plus +Optimisation du processus de remplissage avec Moldex3D

-

Plus +

Plus +MAINTENANT disponible Moldex3D 2020 R3!

-

Plus +

Plus +Disponibilité "24 heures sur 24”

-

Plus +

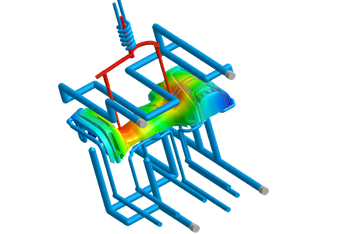

Plus +Amélioration des options d'analyse dans la technologie des canaux chauds

-

Plus +

Plus +"Moldex3D à la 2e Journée de l'innovation Wirth - présence gratifiante"

-

Plus +

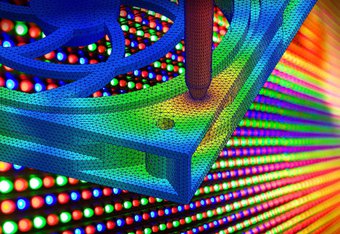

Plus +Nouveaux outils de maillage dans le Moldex3D 2020

-

Plus +

Plus +Géométrie STL à partir d'une polyligne avec la commande "getrnrskin”

-

Plus +

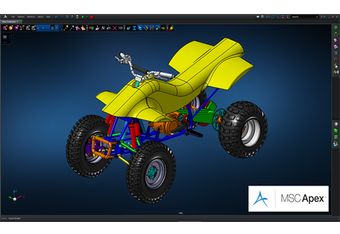

Plus +MAINTENANT disponible - Période d'essai gratuite de 14 jours pour MSC Apex!

-

Plus +

Plus +"BIMS - Aha-expériences et connaissances précieuses pour la routine de travail quotidienne du moulage par injection! "

-

Plus +

Plus +Le positionnement des points d'injection doit être soigneusement étudié

-

Plus +

Plus +Fonctions avancées complètes pour la RTM et le moussage chimique

-

Plus +

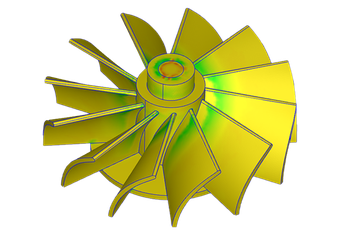

Plus +Moulage par injection de poudre selon un procédé spécial

-

Plus +

Plus +Conseiller en matière de contrôle de la température des moules

-

Plus +

Plus +Alimentez votre base de données

-

Plus +

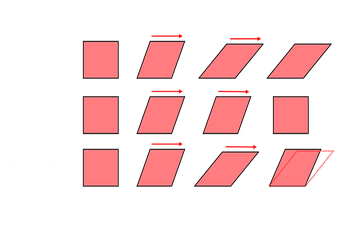

Plus +Procédé de moulage par injection-compression

-

Plus +

Plus +La voie vers une analyse plus approfondie et une meilleure compréhension

-

Plus +

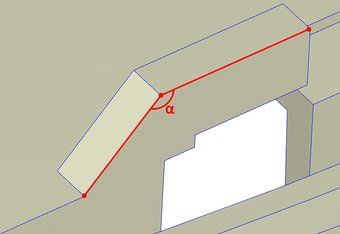

Plus +Mesures d'angle appropriées

-

Plus +

Plus +Moldex3D 2020 - Au-delà de la simulation

-

Plus +

Plus +Digimat-MAP 2020 - a élargi sa gamme

-

Plus +

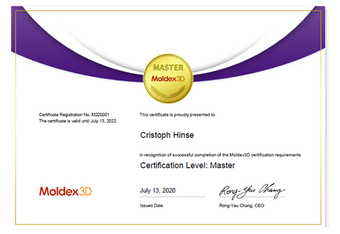

Plus +Cristoph - le "Moldex3D-MASTER" ...

-

Plus +

Plus +Atelier numérique - PIAE 2020

-

Plus +

Plus +Un nouveau jalon - SimpaTec.com maintenant aussi en français

-

Plus +

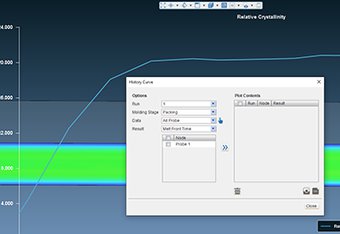

Plus +Naviguer dans les valeurs de cristallisation

-

Plus +

Plus +Fin de ligne mobile

-

Plus +

Plus +Flow-fiber coupling analysis

-

Plus +

Plus +Premier lauréat à recevoir le "Moldex3D Master Certificate

-

Plus +

Plus +Simuler les procédés de moulage par injection de fluides - Moldex3D GAIM/WAIM

-

Plus +

Plus +La balle est de nouveau en jeu 😊 !! ...

-

Plus +

Plus +Simulation of RTM Components

-

Plus +

Plus +Le système de refroidissement comme combinaison de géométrie et de lignes

-

Plus +

Plus +Qualité des données matérielles

-

Plus +

Plus +A good simulation starts with the filling

-

Plus +

Plus +SmartDO - Optimisation de la conception et des processus

-

Plus +

Plus +Digimat 2020 - MX avec interface graphique révisée

-

Plus +

Plus +„BIMS Course en ligne“

-

Plus +

Plus +„C‘est la vie – comme le temps passe“

-

Plus +

Plus +Break the limits in Austria

-

Plus +

Plus +New Promising Cooperation with e-Xstream engineering

-

Plus +

Plus +3D_Analyzer –perfect display and analysis of all common CAD formats