Folienhinterspritzen bzw. In-Mold-Decoration (IMD) veredelt ihre Bauteile

SPEZIELL FÜR UNSERE ANWENDER

Benötigen Sie ein Verfahren, das Ihnen ermöglicht ihre Spritzgussteile mit einer Folie bzw. mit einem Lack zu veredeln, dann ist Folienhinterspritzen ein bewährtes Verfahren. Dieses lässt sich im Handumdrehen mit Moldex3D simulieren und entsprechende Analysen durchführen.

Das In-Mold-Decoration ist ein Fertigungsverfahren, bei dem in der Regel des Dekormaterial durch das Spritzgießwerkzeug geführt wird. Es wird beim Schließen des Werkzeugs zwischen dessen Hälften geklemmt. Dann erfolgt das Einspritzen der Schmelze. So wird die Folie durch deren Druck an die Innenwand der Kavität gepresst. Die hohe Temperatur der Schmelze bewirkt indessen, dass sich die Lackschicht des Dekormaterials bzw. der Heißprägefolie mit dem eingespritzten Material verbindet. Kühlt der Spritzling ab, löst sich die Lackschicht der Heißprägefolie von der verwendeten Polyester-Trägerfolie. Nun kann das fertig dekorierte Spritzgussteil entnommen werden. Außerhalb der Schließeinheit erfolgt die Aufwicklung der verbrauchten Trägerfolie, während zugleich neues Dekormaterial im vorgesehenen Bereich des Werkzeugs positioniert wird. Das IMD-Verfahren bietet eine Reihe von Vorteilen gegenüber konventionellen dekorativen Verfahren, darunter können Kosteneffizienz in Form von Zeit und Ressourcen, Effizienz und größere Designflexibilität erwähnt werden.

Moldex3D bietet die Möglichkeit der Simulation sowohl für komplexe, flache und zugeschnittene Geometrien, optimale Verarbeitungsbedingungen zu ermitteln um den IMD-Prozess voll für eine optimale Formteilqualität auszunutzen.

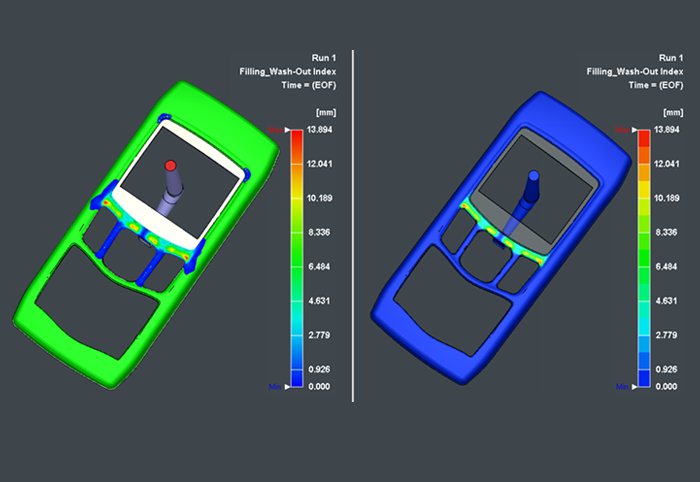

Für die Simulation wird wie gewohnt das entsprechende Attribut an die verwendeten Komponenten für ihrer Simulation vergeben. Modelliert wird bevorzugt mit einem BLM-Netz (Boundary–Layer–Mesh) und anschließend wird die Positionierung und Dicke der Dekorfolie auf dem Bauteilnetz festgelegt. Zum Schluss werden Materialien für die Kavität und den IMD-Film mit dem Material-Assistenten zugewiesen und die Prozessparameter im Prozessfernester eingestellt. Die Prozessparameter können so gezielt den Verarbeitungsbedingungen der Materialien im Spritzgussprozesses angepasst werden. Während der Berechnung werden die thermischen und mechanischen Eigenschaften des IMD-Filmmaterials in Fließ-, Nachdruck-, Kühl- und Verzugsanalysen mitberücksichtigt. Zu den Ergebnissen gehören wie gewohnt Druck- und Temperaturverteilung, Schwindungsergebnisse sowie Verzugsergebnisse und zusätzlich der sogenannte „Wash – Out – Index“. Diese implementierte Funktion ermöglicht Moldex3D die Vorhersage des Druckfarbenproblems auf dem IMD- Film zu erkennen und dient zur Bewertung der Wahrscheinlichkeit, dass sich der Film aufgrund von hoher Scherung oder Temperatur während der Füllphase ablöst oder bewegt.

Sollten diese Informationen ihr Interesse geweckt haben, freuen wir uns über Ihr Feedback und bei weiteren Fragen helfen wir Ihnen gerne weiter.