Verkürzte Zykluszeiten durch fortschrittliche IMD-Simulationstechnologie

EXPERTEN-TIPPBenötigen Sie ein Verfahren, das Ihnen ermöglicht ihre Spritzgussteile mit einer Folie bzw. mit einem Lack zu veredeln, dann ist Folienhinterspritzen ein bewährtes Verfahren. Dieses lässt sich im Handumdrehen mit Moldex3D simulieren und entsprechende Analysen durchführen.

Die Drucktechnologie wird in zahlreichen Branchen eingesetzt. Neben dem allgemeinen Papierdruck wird sie bei der Herstellung von Laptop-Gehäusen, Mobiltelefonen, Leiterplatten, LCD-Panels, Autoarmaturenbrettern und anderen Artikeln des täglichen Bedarfs eingesetzt. Zu den zu bedruckenden Materialien gehören Kunststoffe, Metall, Glas und Keramik. In der Vergangenheit waren bei der Herstellung von Kunststoffprodukten sekundäre Verarbeitungsschritte wie Beschichtung, Sprühen und Bedrucken erforderlich. Im Zuge der steigenden Marktnachfrage in den letzten Jahren wurde mit der In-Mold-Decoration (IMD) eine völlig neue Kunststoff-Dekorationstechnologie entwickelt. Dabei handelt es sich um eine Kombination aus Druck- und Spritzgusstechnologie, die die Bauteile vor allem sehr widerstandsfähig gegen Reibung, Kratzer und Korrosion macht. Außerdem zeichnen sich IMD-Produkte durch exquisite Farben und Ästhetik aus.

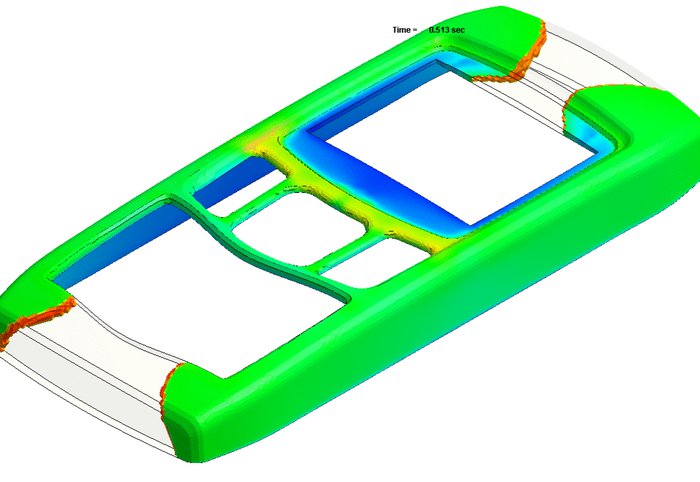

Zwei der gängigsten Probleme bei der Herstellung des IMD-Verfahrens sind das Auswaschen der Tinte in der Füllphase und der Verzug oder die Verformung des Produkts aufgrund ungleichmäßiger Abkühlung in der Kühlphase. Daher sind in der Regel viele Entwurfsiterationen erforderlich, was sehr zeitaufwändig ist.

Um die oben genannten Probleme zu lösen, können Anwender die In-Mold-Dynamik durch CAE-Simulationswerkzeuge vorhersagen und das Design entsprechend den Analyseergebnissen optimieren. Um noch genauere Ergebnisse zu erzielen, sind die IMD-Möglichkeiten in der aktuellsten Version von Moldex3D verbessert worden. So können nun z.B. noch exaktere Simulationsergebnisse im Bereich der Temperaturverteilung der Folie im Werkzeug erzielt werden wodurch im Anschluss Simulationen der Fülltemperatur und des Geschwindigkeitsvektorfeldes möglich sind. Ferner kann die Auswaschung der Farbe auf den Grundlagen der geometrischen Eigenschaften des Produkts vorhergesagt werden. Durch die Analyse des Temperaturfeldes des IMD-Prozesses, erhalten Anwender ein besseres Verständnis für Temperaturänderungen und des volumetrischen Schwindungsverhaltens hinsichtlich der Form. Basierend auf diesen Analyseergebnissen können Schwindung, Verzug und Produktfehler minimiert und darüber hinaus das Design optimiert werden. Außerdem bietet die neue Funktion „Wash-out-Index“ Konstruktueren eine genaue Vorhersage des Auswaschens und gewährleistet hochwertige IMD-Produkte.

Es lohnt sich, mehr darüber zu erfahren! Gern können Sie uns unter 0241 565 276-0 persönlich kontaktieren oder senden Sie eine E-Mail an sales@simpatec.com.