Einsatz von fasergefüllten Materialien in Spritzgießsimulationen

SPEZIELL FÜR UNSERE ANWENDER

Das Spritzgießen ist ein weit verbreitetes Fertigungsverfahren zur Herstellung komplexer und präziser Kunststoffteile. Um die Qualität und Leistung dieser Teile zu gewährleisten, verlassen sich Ingenieure und Hersteller auf Spritzgusssimulationen. Diese Simulationen helfen bei der Optimierung verschiedener Parameter wie Materialauswahl, Werkzeugkonstruktion und Verarbeitungsbedingungen. Ein Bereich, der bei Spritzgießsimulationen zunehmend an Bedeutung gewinnt, ist die Verwendung von fasergefüllten Materialien. Diese Materialien sind mit Verstärkungsfasern wie Glas- oder Kohlenstofffasern gefüllt und können die mechanischen Eigenschaften und die Leistung der Formteile erheblich beeinflussen. In diesem Artikel werden die Vorteile und Herausforderungen der Verwendung von fasergefüllten Materialien in Spritzgießsimulationen untersucht.

Fasergefüllte Werkstoffe, auch als Verbundwerkstoffe bezeichnet, bestehen aus einer Polymermatrix in Kombination mit Verstärkungsfasern. Diese Fasern bestehen in der Regel aus Glas, Kohlenstoff oder Aramid und werden der Polymermatrix hinzugefügt, um die mechanischen Eigenschaften des Materials zu verbessern. Zu den wichtigsten Vorteilen der Verwendung von fasergefüllten Materialien beim Spritzgießen gehören:

_ Der Zusatz von Fasern verbessert die Zugfestigkeit und Steifigkeit des Materials.

_ Fasergefüllte Werkstoffe können die gleiche oder sogar eine höhere Festigkeit als herkömmliche Werkstoffe bieten und gleichzeitig das Gesamtgewicht des Teils verringern. Dies ist in Branchen wie der Automobilindustrie und der Luft- und Raumfahrt von entscheidender Bedeutung, da Gewichtseinsparungen zu einer verbesserten Kraftstoffeffizienz und geringeren Umweltbelastung führen.

_ Viele fasergefüllte Materialien weisen im Vergleich zu ungefüllten Polymeren eine höhere thermische Stabilität auf. Dadurch eignen sie sich für Anwendungen, die hohen Temperaturen ausgesetzt sind, wie z. B. Automobilkomponenten unter der Motorhaube.

_ Die Verstärkungsfasern tragen dazu bei, temperaturbedingte Maßänderungen zu verringern, wodurch sich fasergefüllte Werkstoffe ideal für feinmechanische Anwendungen eignen.

Trotz ihrer vielen Vorteile ist die Verwendung von fasergefüllten Materialien in Spritzgusssimulationen mit einigen einzigartigen Herausforderungen verbunden, darunter:

_ Anisotropes Verhalten: Fasergefüllte Materialien sind von Natur aus anisotrop, d.h. ihre mechanischen Eigenschaften variieren entlang verschiedener Achsen.

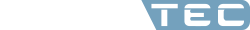

_ Faserausrichtung: Während des Spritzgießprozesses neigen die Fasern dazu, sich in Fließrichtung auszurichten.

_ Viskosität und Fließverhalten: Das Vorhandensein von Fasern kann die Viskosität und das Fließverhalten des Materials erheblich beeinflussen. Die genaue Modellierung dieser Eigenschaften ist entscheidend für die Vorhersage von Füllmustern, Druckverteilungen und Verzug.

_ Faserkonzentration: Variationen in der Faserkonzentration können die mechanischen Eigenschaften beeinflussen, und eine genaue Darstellung dieser Variationen ist für realistische Simulationen unerlässlich.

_ Faserbrüche: Die dynamische Natur des Spritzgießprozesses kann zu Faserbruch führen.

Die Simulation und das Verständnis dieser Verhaltensweisen ist entscheidend für eine genaue Vorhersage der Teileleistung.

Moldex3D verwendet fortschrittliche Simulationswerkzeuge und -techniken, um fasergefüllte Materialien erfolgreich in Spritzgusssimulationen einzubeziehen, einschließlich: Faserorientierungsanalyse, Faserlängenbruch und Faserkonzentration.

Sprechen Sie uns an: 0241 565 276-0 oder senden Sie eine Email an sales@simpatec.com .