Fehler beim Spritzgießen und die dadurch entstandenen strukturellen Bauteilschwächen (Teil 1)

SPEZIELL FÜR UNSERE ANWENDER

Tritt bei ihnen unerwartetes Strukturversagen während der Montage Ihres Beiteils auf? Dies kann auf Probleme während der Produktion zurückzuführen sein, wie z.B. Bindenähte, Lufteinschlüsse, etc. .... In diesem Newsletter zeigen wir Ihnen, wie Sie diese Fehler mit Hilfe von Moldex3D identifizieren und eliminieren. Im ersten Teil werden Lufteinschlüsse, Verbrennungen und Einfallstellen behandelt.

Aufgrund des Werkzeugdesigns kann es dazu kommen, dass sich Luft im Teil einschließt. Diese Luft erhitz sich während der Füllphase dadurch, dass diese Komprimiert wird. Infolgedessen entstehen Lufteinschlüsse und Verbrennungen (Dieseleffekt) im Bauteil. Die Lufteinschlüsse treten meist in Bereichen auf, in denen die Schmelze am Kavitätsende ankommt. Um diese Fehler zu vermeiden, können je nach Konstruktion und Spritzprozess mehrere Abhilfemaßnahmen in Betracht gezogen werden. An erster Stelle steht das Hinzufügen oder Optimieren des Entlüftungssystems zur Vermeidung von Lufteinschlüssen. Zusätzlich kann die Schmelze- und Werkzeugtemperatur reduziert werden, um ein verbrennen der Kunststoffschmelze zu vermeiden.

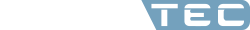

In Moldex3D zeigen Ihnen die Ergebnisse "Luftzonentemperatur" und "Luftzonendruck" an, wo im Bauteil Luft eingeschlossen wurde, sowie die Temperatur und Druck in diesem Bereich. Wenn die Temperatur deutlich höher als die maximale Verarbeitungstemperatur des Polymers ist, erscheinen Verbrennungsspuren auf der Oberfläche. In der Abbildung sind die Ergebnisse der Luftzonentemperatur eines Formteils dargestellt, in dem am Ende des Füllvorgangs (links) Lufteinschlüsse entstanden sind und erhitzt wurden. Um dieses Problem zu lösen, kann ein Entlüftungssystem hinzugefügt oder modifiziert werden, falls es bereits vorhanden ist. Dies kann über "Entlüftung" im Abschnitt "Randbedingungen" in Moldex3D Studio erfolgen. Wenn eine zeitabhängige Entlüftung angewendet wird, können die Zeitschritte und deren Luftdruck in "Entlüftungsprofilen" eingestellt werden. In unserem Beispiel haben wir eine Entlüftung hinzugefügt, die durch die roten Linien im Bild dargestellt sind, wie Sie sehen können ist die Luft, bei einer korrekten Entlüftung, vollständig aus dem Teil entwichen.

Ein weiterer bekannter Fehler der die Qualität der Produkte verringern kann ist die Einfallstelle. Einfallstellen sind kleine Vertiefungen in der Oberfläche des Formteiles, diese entstehen durch Schwindung des Materials im Kern des Formteils. Kühlt das Formteil zu langsam ab, verformt der innere Druck der Schwindung die Randschicht, bevor diese genügend Festigkeit besitzt. Um diesen Fehler in Moldex3D zu analysieren, können einerseits der Einfallstellenindikator in den Nachdruckergebnissen sowie die volumetrische Schwindung in der Verzugsanalyse eine Hilfestellung bieten. Ein positiver Wert des Einfallstellenindikators deutet auf einfallen der Oberfläche ein negativer Werte bedeuten ein Überpackung.

Zu den Lösungen zur Verringerung der Einfallstelle gehören:

__ Erhöhen des Nachdrucks und der Nachdruckzeit.

__ Erhöhen der Angussgröße, was zu einer besseren Füllung beitragen kann.

__ Reduzieren der Werkzeugtemperatur, um die Abkühlgeschwindigkeit zu erhöhen.

__ Optimierung der Wandstärke, um die Nachdruckversorgung zu verbessern.

Sie möchten mehr erfahren? Bitte wenden Sie sich an: 0241 565 276-0 oder senden Sie eine Email an info@simpatec.com .