Mehr ist weniger

Prozessabwägung vor der Herstellung optischer Bauteile mittels Simulation

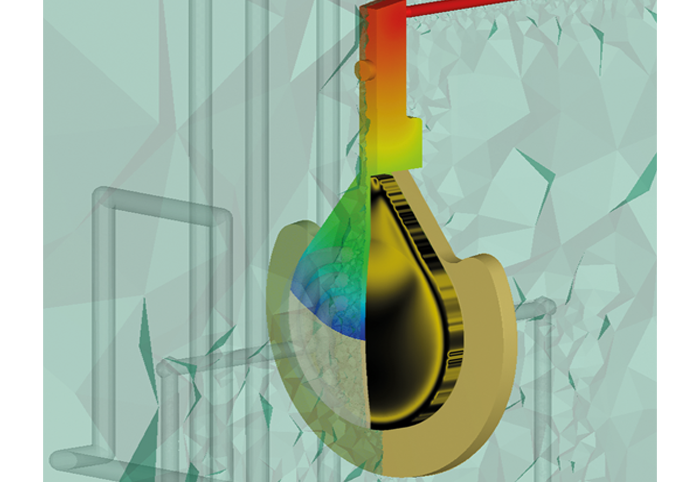

Die Herstellung optischer Linsen unter Maßgabe einer bestimmten Produktqualität in einen wirtschaftlichen Rahmen zu betten, ist eine große Herausforderung. Neben der Anpassung der Formteilgeometrie steht oft auch die Frage der richtigen Fertigungsstrategie im Raum. So bildet das Prägen eine qualitative, aber auch kostenintensive Alternative zum Spritzgießen. Hier steht die Simulation als Entscheidungshilfe zur Verfügung.

Nicht erst seit dem 17. Jahrhundert, in dem u.a. die Laterna magica (die Zauberlaterne) entwickelt worden ist, spielt die Optik eine wichtige Rolle im Leben der Menschen. Die ersten optischen Produkte, die von Menschen angefertigt wurden, sind deutlich älter. So wurden in früheren Zeiten im Wesentlichen Quarze geschliffen bzw. poliert, um Produkte mit gewünschten Eigenschaften zu erzielen.

In der heutigen Zeit ist der Alltag ohne optische Produkte kaum vorstellbar. Dazu zählen nicht nur offensichtliche wie Brillen, Kameras und Projektoren. Vielmehr sind es auch Anwendungsbereiche etwa der Messtechnik und der Fahrzeugtechnik, in denen diese Technologie eine tragende Rolle spielt. Das breite Anwendungsspektrum hat zur Folge, dass sich die mechanische Herstellung optischer Produkte stetig neuen Herausforderungen stellen muss und sich somit nicht nur das Fertigungsverfahren, sondern auch der Werkstoff Quarz mit der Frage nach Alternativen konfrontiert sieht.

Bereits im Jahr 1933 brachte die Röhm & Haas AG ein Polymethylmethacrylat (PMMA) mit dem Markennamen Plexiglas auf dem Markt. Gut sieben Jahre später entstand daraus ein Produkt, das erstmals im Jahr 1636 von René Descartes dargestellt wurde – der Vorläufer der Kontaktlinse. Entwickelt wurde diese 1940 von Heinrich Wöhlk. Es folgte eine ganze Reihe von Entwicklungen, doch das Beispiel der Kontaktlinse verdeutlicht, wie lange und wie sehr das Thema Optik die Menschheit bereits begleitet.

Spritzgießen oder Spritzprägen?

Einen entscheidenden, zukunftsträchtigen Schritt brachte letztlich der Einsatz von Kunststoff bei der Herstellung von Produkten mit optischen Eigenschaften. So ermöglicht das Spritzgießverfahren für die Kombination dieser beiden Komponenten – Kunststoff und Optik – die Produktion großer Stückzahlen mit reproduzierbaren Ergebnissen. Jedoch beinhaltet das Verfahren auch technische Hürden wie ungleichmäßige Schwindung, Spannungen und Einfallstellen.

Da im Vergleich zu technischen Produkten die Anforderungen an Produkte mit optischen Eigenschaften wesentlich höher sind, kommt als weiteres Herstellverfahren das Spritzprägen in Frage. Durch Kombination des Spritzgießens und des Fließpressens können nicht nur verfahrenstechnische (z. B. Fülldruck), sondern auch bauteilrelevante Eigenschaften optimiert werden [6]. Im Wesentlichen steht hier die Homogenisierung sowohl von Material- als auch von Bauteileigenschaften im Vordergrund.

Einerseits erzielt das Spritzprägen gegenüber dem Spritzgießverfahren eine höhere Bauteilqualität, andererseits fallen dabei zum Teil erhebliche Kosten an. An dieser Stelle kommt die Prozesssimulation ins Spiel. Sie eröffnet nicht nur die Möglichkeit, analog zu technischen Bauteilen den jeweiligen Prozess abzubilden, sondern auch optische Eigenschaften wie Doppelbrechungen, Brechungsindex, Brechungsmuster oder Retardation zu berechnen. Damit steht hier ein Instrument zur Verfügung, das sowohl die Herstellung optischer Bauteile optimiert als auch Kriterien für eine fundierte Entscheidung liefert, welcher Prozess für welches Produkt aus qualitativer und wirtschaftlicher Sicht am besten geeignet ist.

Erkenntnisse und Unterschiede in der Simulation

Die Prozesssimulation ist ein seit Jahren etabliertes Instrument, um – nicht nur im Rahmen des sogenannten Troubleshootings – Erkenntnisse über real vorhandene Fehler zu gewinnen. Darüber hinaus wird dieses Werkzeug in der Entwicklung eingesetzt, um schon im Vorfeld potenzielle Probleme zu erkennen und möglichst zu verhindern. Ferner können durch Simulation alternative Prozesse und Materialien evaluiert werden ...

DOWNLOAD kompletter Artikel als PDF

Erschienen in der Kunststoffe Ausgabe 05/2020.