Intelligente Fertigung – iSLM die ‚smarte‘ Datenverwaltungsplattform

Viele Unternehmen sind auf der Suche, den digitalen Zwilling (Digital Twin) mit dem virtuellen Zwilling (Virtuell Twin) zu vereinen. Moldex3D bietet mit iSLM eine Plattform, die bereits die Daten aus Konstruktion, Simulation, Werkzeugbau und Produktion zusammenführt. Folgen Sie uns auf diese spannende Reise und erfahren Sie was Sie bereits heute umsetzen können.

Die meisten Unternehmen streben die Integration von unternehmensweiten-Plattformen (z.B: Intranet, Cloud-basiert), Big Data und künstlicher Intelligenz (KI) an. In der traditionellen Unternehmensstruktur können verschiedene Teams, Abteilungen und Einzelpersonen unterschiedliche Datenbanken erstellen. Dieselben Daten können jedoch unterschiedliche Revisionen aufweisen, wenn sie an verschiedenen Orten abgelegt werden, was zu Inkonsistenzen der internen Daten eines Unternehmens führt. Da diese inkonsistenten Daten zudem nur schwer gemeinsam genutzt werden können, kann es zu Problemen bei der Aufrechterhaltung einer kontinuierlichen Produktentwicklung und der Lösung bekannter Entwicklungsprobleme kommen. Die abweichenden Daten können ein großes Hindernis auf dem Weg zur KI sein. Diese vorhandenen Datenbanken zu vereinen ist nur mir sehr hohen Aufwand und Kosten verbunden. Daher ist es ein kritisches Thema, Big Data mit organisierten und visualisierten Informationen zu speichern, zu verwalten und diese spezifisch an den jeweiligen Benutzern zur Verfügung zu stellen.

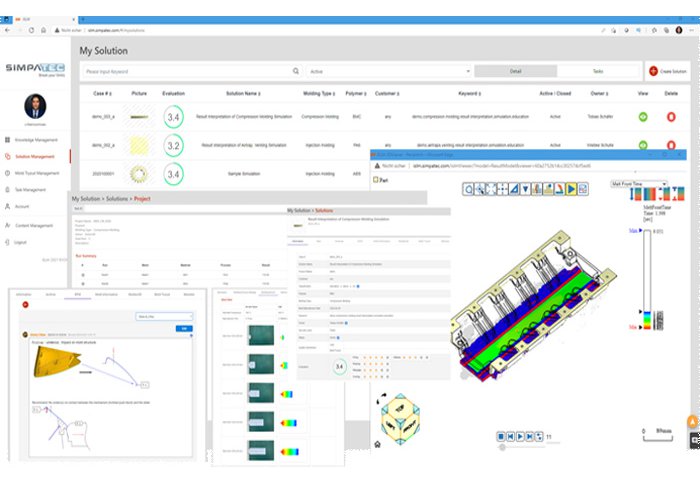

Moldex3D iSLM ist eine Plattform, die für die Datenverwaltung und -anwendung des gesamten Prozesses entwickelt wurde. Vor der Entwicklung eines neuen Werkzeugs können Anwender über das iSLM Solution Management ein spezifisches Werkzeugprojekt erstellen und alle Daten aus Bauteil- bzw. Werkzeugentwicklung für die Produktion (Design for Manufacturing - DFM), Simulation (Computing Aided Engineering - CAE) und Werkzeug Musterung (Mold Tryout) erfassen. So liefert iSLM nach der Werkzeugmusterung die entsprechenden Ergebnisse zurück an die Entwicklung, um sie mit den Simulationsdaten zu vergleichen.

Die iSLM Plattform beinhaltet ein Knowledge Management (KM), der als Suchsystem dient und mit dem der Benutzer mit unterschiedlichen Rollen (z.B. Konstrukteur, CAE Ingenieur, Werkzeugbauer, Verkäufer, …) schnell die bisherigen Bauteil- und Werkzeugentwicklungen anhand der Schlüsselklassifikationen (Industrie, Produkt und Bauteil), der Werkzeugmaterialien, der Bauteildicke und des Werkzeugvolumens filtern kann. Die Benutzer aus den unterschiedlichen Abteilungen (Entwicklung, Simulation, Vertrieb, …) können damit auf eine spezifische Lösung eines Bauteils bzw. Werkzeugs zugreifen und die Informationen der CAE-Analyse bzw. der Werkzeugmusterung mit den KM-Vergleichsfunktionen erhalten. Die Entwickler können bei der Produktentwicklung auf frühere Erfahrungen zurückgreifen, so dass der Zeitaufwand reduziert werden kann und grundlegende Simulationen eingespart werden. Durch den Vergleich von realen Produktionsergebnissen, Einstellungen der Fertigungsparameter und Simulationsergebnissen erhalten CAE-Ingenieure viel mehr Wissen, um eine bessere Übereinstimmung der CAE-Parametereinstellungen mit der realen Welt zu erzielen und so Simulation bzw. Prozesse zu optimieren.

Der Vertrieb kann für ähnliche Bauteilen schneller auf Anfragen reagieren oder mit den jeweiligen Experten einen schnelleren Überblick über den aktuellen Stand eines Projektes austauschen.

Durch die iSLM Plattform können Unternehmen alle relevanten Daten für ein Bauteil- und Werkzeugentwicklungsprozess effizienter verwalten und die Daten von DFM, CAE, Werkzeugmusterungen und Produktion integrieren. Als Ergebnis können die schnell gesammelten Daten helfen, die digitalen und virtuellen Twin-Integration zu erreichen. Außerdem können die visualisierten Daten einen besseren Arbeitsablauf und damit eine effizientere Teamarbeit ermöglichen.

In Zukunft können die in iSLM gesammelten Daten durch maschinelles Lernen und Deep Learning noch effektiver genutzt werden, um Entwicklungen von Bauteilen sowie Fertigungs- und Wartungsprozesse in der Produktion und damit die Produktion selbst zu optimieren.

Sie möchten mehr erfahren? Bitte wenden Sie sich an: 0241 565 276-0 oder senden Sie eine Email an info@simpatec.com .