Considération de la zone de la buse en un clin d'œil

SPEZIELL FÜR UNSERE ANWENDER

Vous avez été confronté à des différences de modèle de remplissage ou de pression entre la simulation et la réalité? Une des causes possibles est la négligence de la perte de pression et des effets de cisaillement dans le volume de dégagement de la vis. Dans notre article, nous vous expliquons comment vous pouvez prendre en compte sans effort la zone de la buse en utilisant Moldex3D 2021 ...

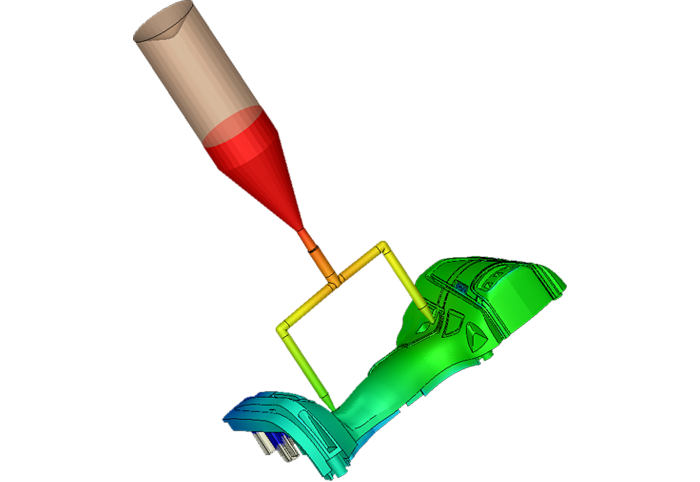

Le comportement de l'écoulement dans la cavité est influencé de manière significative par l'histoire de la fonte dans le système d'injection et l'unité d'injection. Il est donc essentiel de prendre en compte le système d'obturation afin de représenter les conditions réelles dans la simulation. Pour augmenter encore la précision de la simulation de remplissage, il est recommandé de prendre en compte le volume de dégagement de la vis, mais la modélisation manuelle est souvent longue et compliquée. Pour une modélisation efficace, l'assistant de zone de buse est maintenant disponible dans Moldex3D 202. L'utilisateur est en mesure d'ajouter la géométrie de la zone de la buse et le volume de dégagement des vis en un clin d'œil.

Une condition fondamentale pour utiliser l'assistant de zone de buse est l'activation du maillage hexaèdre pour les éléments linéaires dans les paramètres du Studio.

La modélisation des composants et du système d'obturation, qui peut être établie sur la base de lignes ou de géométries 3D, est analogue à la méthode de travail conventionnelle. Toutefois, la définition de l'entrée de la masse fondue n'est pas nécessaire dans ce cas, car elle est automatiquement attribuée dans le cadre de la création de la zone des buses.

Après la modélisation de la pièce et du portail, la géométrie de la zone de buse et celle du volume de dégagement de la vis sont définies à l'aide de l'assistant de zone de buse. L'interface de l'assistant de zone de buse vous permet de déterminer le point de départ auquel la zone de buse à créer doit être attachée au système de carotte. Dans l'assistant, 3 modèles individuels sont disponibles pour la géométrie de la zone de buse et du volume de dégagement des vis, ce qui donne un total de 9 combinaisons possibles.

Les segments générés, basés sur des lignes, pour la zone de la buse et le volume du jeu de vis peuvent être modifiés par l'utilisateur de manière totalement flexible. Cela permet l'adaptation individuelle des segments pour refléter les conditions géométriques réelles. Pour un maillage et un calcul réussis, il faut s'assurer que les diamètres aux transitions des segments sont continus et que le diamètre de l'extrémité de la buse est inférieur au diamètre d'entrée du système d'ouverture. Contrairement à ce qui se passe lors de la création d'un modèle sans zone de buse, le bloc de moule doit être créé de telle sorte qu'il affleure à la transition entre la zone de buse et le système d'injection.

Les modes machine 1 et 2 sont disponibles pour la définition du processus. Dans la base de données des machines, l'utilisateur peut sélectionner une machine de moulage par injection déjà disponible ou créer une nouvelle machine. Le diamètre et la course de la vis de la machine sélectionnée doivent être compatibles avec le modèle.

Dans la simulation, le comportement de la matière fondue n'est pas seulement pris en compte et calculé dans le système d'injection et les cavités, mais aussi en trois dimensions dans le volume de dégagement de la vis modélisé et dans la zone de la buse. Les résultats fournissent ainsi des indications supplémentaires, par exemple sur la perte de pression et les effets de cisaillement introduits dans la buse de la machine, ce qui permet à l'utilisateur d'optimiser virtuellement le processus de moulage par injection futur ou existant de manière encore plus approfondie.