Physikalisches Schäumen

ESPECIALLY FOR OUR USERS

Suchen Sie eine Unterstützung und Lösung bei der Herstellung von komplexen Bauteilen zwischen reduzierten Zykluszeiten und Gewichtseinsparung sowie hohen Oberflächenqualitäten Ihrer Produkte? Dann ist das physikalische Schäumen ein bewährtes Verfahren. Moldex3D ermöglicht es, dieses Verfahren simulativ abzubilden. Es können somit wertvolle Analysen zur Optimierung von Bauteil und Prozess durchführt werden.

Im Prozess des physikalischen Schäumens wird ein inertes Gas (z.B. Stickstoff, Kohlendioxid) dem Kunststoff zugeführt. Hierfür stehen am Markt unterschiedliche Verfahren zur Verfügung. Das namentlich bekannteste ist wohl das MuCell Verfahren der Fa. Trexel aber auch die Verfahren CELLMOULD von Wittmann-Battenfeld sowie ProFoam von Arburg sind am Markt verfügbar. Ziel ist es, eine Einphasenlösung aus Kunststoff und Gas zu mischen. Beim Füllvorgang dieser Einphasenlösung in die Kavität des Spritzgießwerkzeugs, erfährt das Gemisch einen Druckabfall, was dazu führt, dass das Gas, über das Bauteil verteilt, nukleiert und kleine Gasbläschen ausbildet. Diese „wachsenden“ Zellen ersetzen ein definiertes Volumen des Kunststoffes, was zu einer Dichtereduzierung im Bauteil führt. Ein weiterer Vorteil dieser Technologie ist die nicht benötigte Nachdruckphase, da der Nachdruck als Schwindungsausgleich von innen her erfolgt und weitestgehend gleichmäßig über das Bauteil verteil ist. Somit können in den meisten Fällen auch die Verzugseigenschaften deutlich verbessert werden.

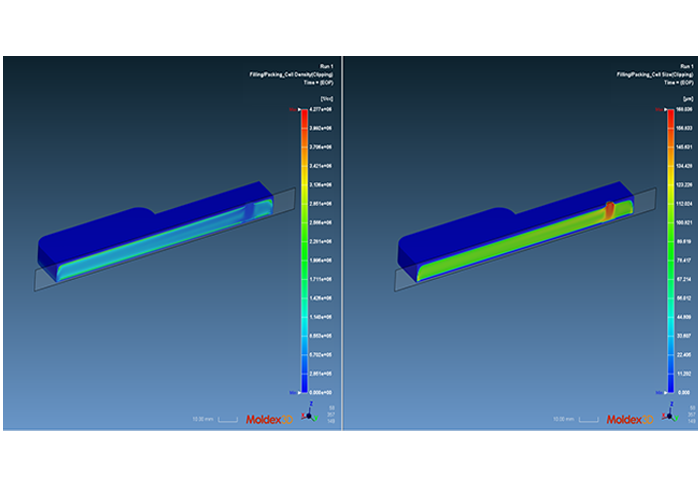

In Moldex3D wird der gesamte Prozess inkl. Zustandsänderungen der thermodynamischen Instabilität (über Temperatur- und Druckschwankungen) analysiert. Somit können die Bildung und dass Wachstum der Mikrozellen im gesamten Bauteil vorhergesagt werden. Die Analysen ermöglichen sowohl den Füllvorgang als auch das Aufschäumen und Erstarrung zu berechnen. Dadurch können Optimierungen an den Anpsritzpositionen, am Bauteil und dem Prozess durchgeführt werden.

Die Basis der Schaum-Simulation in Moldex3D ist identisch mit der klassischen Prozesssimulation (Bauteil, Anguss, Werkzeug, Temperierung, …). Es muss lediglich das Foaming-Modul für die Simulation gewählt werden. Die Simulationen können sowohl mit Moldex3D eDesign als auch BLM-Netz (Boundary–Layer–Mesh) berechnet werden. Die Auswahl des Materials und die grundlegenden Prozessparameter werden ausschließlich durch Parameter des Gases ergänzt.

Die Einflussgrößen der Temperatur- und Druckschwankungen in der Kavität einerseits sowie die spezifischen Prozessgrößen, wie z. B. Füll- und Schäumzeit, die Gaskonzentration und gefülltes Kavitätsvolumen am Umschaltpunkt und die Dauer der Schäumungsreaktion andererseits können parallel zu den Parametern des Spritzgussprozesses, wie z. B. die Werkzeug- und Schmelztemperatur optimiert werden. Selbstverständlich stehen neben den bekannten Ergebnissen weitere Schaum spezifische Ergebnisse wie z.B. Zelldichte, Zellgrößenverteilung, Dichteverteilung, etc. zur Verfügung.

Sollten Sie weitere Fragen zu diesem Verfahren haben, kontaktieren Sie uns unter 0241 565 276-0 oder senden Sie eine Email an info@simpatec.com .