Über 200 Jahre ist die Entwicklung des ersten Fahrrades alt. Auch wenn dieses Gefährt mit dem heutigen nicht mehr so viel gemein hat, so hat das Fahrrad in den letzten Jahren dank des E-Bike-Booms eine Erfolgsgeschichte sondergleichen geschrieben. Allein in Deutschland wurden 2021 etwa 4,7 Millionen Fahrräder verkauft - davon 2 Mio. E-Bikes.

Das Verhältnis zum Fahrrad, vor allem auch im urbanen Bereich, hat sich verändert. Durch die Integration von Akku und Motor kombiniert mit einer schönen Formensprache, werden E-Bikerahmen immer komplexer und dementsprechend auch kostenintensiver in der Herstellung. Auch Lasten-fahrräder sind aufgrund von Weiterentwicklungen sowohl im privaten, als auch im gewerblichen Bereich immer stärker verbreitet. Um diesbezüglich nur ein interessantes Beispiel zu nennen: 1907 wurde UPS in Seattle von zwei Teenager und einem Fahrrad gegründet. Heute sieht man, verstärkt im städtischen Umfeld, UPS-Zusteller wieder mit Lastenfahrrädern Lieferungen zustellen. Auch bei der deutschen Post erfolgt schon seit Jahren die Briefzustellung in vielen Bereichen mit Hilfe von Lastenrädern.

Generell ist der Markt stark im Wandel. Fahrradrahmen für den Massenmarkt werden gewöhnlich aus Aluminium hergestellt. Das zunehmende gesellschaftliche Bewusstsein für nachhaltige Produkte mit reduziertem Energieverbrauch in Produktion, Logistik und Betrieb hat zu Versuchen geführt, Produkte der Zukunft neu zu bewerten, um ihre Effizienz zu verbessern [1]. Um all das zu erreichen, ist es notwendig die Produktion aus Fernost zumindest teilweise wieder nach Europa zurück zu verlagern.

Die Kombination aus Produktionsstandort, Herstellungsverfahren, Material und Einsatz stellt eine enorme Erfolgsgeschichte dar. So ermöglicht das Spritzgießen von kurzfaserverstärkten Thermoplasten die Herstellung von Strukturbauteilen in einer Vielzahl von Branchen und Anwendungen einschließlich Micromobilität, wie E-Bikes, E-Scooter und Ähnliches.

Mittels Simulationen lassen sich die Fahrradrahmen spritzgussgerecht auslegen. Durch diese digitalen Produktentwicklungsmethoden können auch komplexe Prozesse berechnet und dargestellt werden, um die Entwickler bestmöglich zu unterstützen. Und das alles zu einem Zeitpunkt an dem noch kein einziger Span gefallen ist.

Der innovative Fahrradrahmen wird aus Polyamid 6 mit 40% Kurzcarbonfaseranteil (AKROLOY® PA CF VFrame) hergestellt. Um die Rohrstruktur für die Torsionssteifigkeit des Rahmens zu ermöglichen, wird das wasserunterstützte Spritzgussverfahren (WAIM) verwendet. Hierbei handelt es sich um einen zweiphasigen Prozess. Das bedeutet am Beispiel des Fahrradrahmens, dass zuerst die Formteilkavität wie im herkömmlichen Spritzgießprozess vollständig gefüllt wird. Während dieser Füllung bleiben die Überlaufkavitäten und Wasserinjektoren geschlossen. Nach der Füllung werden die Überlaufkavitäten und die Wasserinjektoren geöffnet. Das einströmende Wasser drückt den noch immer flüssigen Schmelzekern in dieser zweiten Phase in die nun offenen Überlaufkavitäten. Es wird ein Hohlraum im Formteil erzeugt. Abschließend wird der Hohlraum noch trocken geblasen. Ziel ist es diesen Hohlraum bereits in der Entwicklungsphase möglichst exakt zu definieren. Zusätzlich zu der Füllung des Polymers und des Wassers muss auch die Orientierung und Verteilung der Fasern im Polymer mitberücksichtig werden. Die Rahmensteifigkeit und die Fahrperformance hängen sehr stark von der Restwandstärke, der Faserorientierung, den Bindenähten und deren Verteilung entlang der Struktur ab. An dieser Stelle wird bereits klar, dass die Füllsimulationsergebnisse erheblich in der Produktentwicklung berücksichtigt werden müssen.

Für die Simulation des WAIM-Prozesses hat Plastic Innovation aus Ottensheim/Österreich deswegen Moldex3D® eingesetzt. Um das strukturviskose Verhalten des Kunststoffes und den komplexen WAIM-Prozess sauber simulieren zu können, ist eine gute Auflösung an der Randschicht notwendig. Nur so kann der Einfluss der Schergeschwindigkeit auf den Druckverlauf und die Temperaturverteilung während des Füllvorganges genau vorhergesagt werden. Gleichzeitig muss auch die Vernetzung im Kern für den Wasserkanal noch ausreichend genau sein. Für diesen Zweck wurde das Boundary Layer Mesh (BLM) entwickelt. Qualitativ hochwertige Berechnungsnetze lassen sich einfach und zuverlässig generieren. Der Formaufbau und die Kühlkanäle wurden mit dem Assistenten von Moldex3D generiert. Auf diese Weise lässt sich das Werkzeug bereits in einer sehr frühen Entwicklungsphase mit in die Simulation aufnehmen und kann später in die Konstruktion übernommen werden.

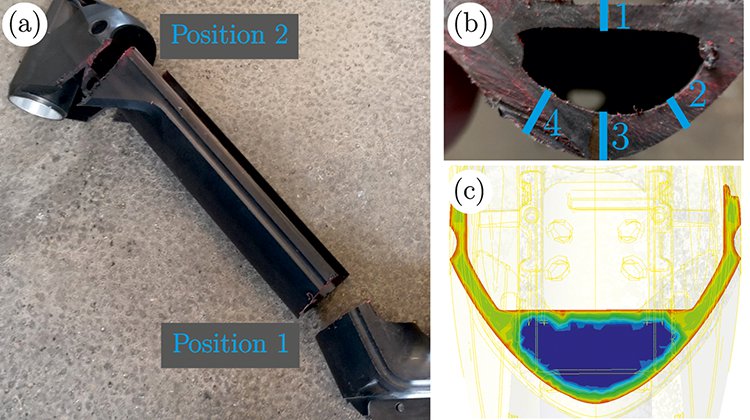

Vergleich der Restwandstärken aus Simulation und Messung

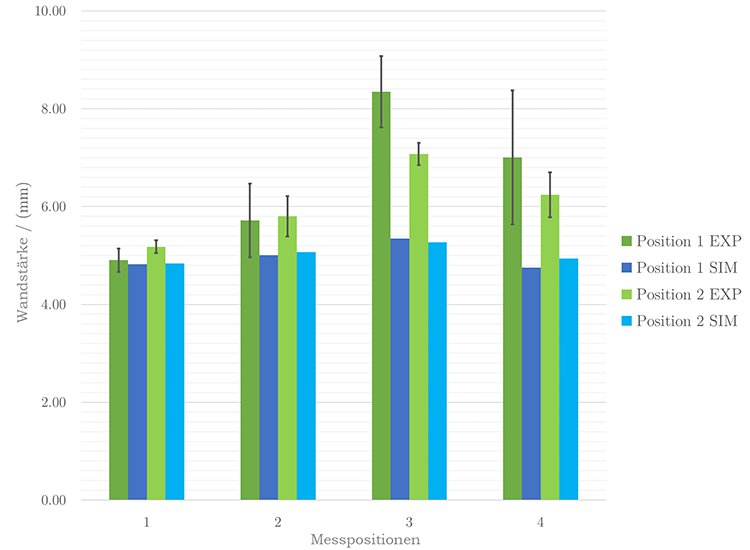

Ein wichtiges Beurteilungskriterium ist, dass die Simulation in der Lage ist die Wandstärkenverteilung präzise vorherzusagen. Aus diesem Grund wurde im Nachgang eine Vergleichsstudie durchgeführt. An zwei Positionen des Unterrohrs (siehe Abb1 (a)) wurde der Querschnitt an jeweils 4 Stellen gemessen und mit der Simulation verglichen. Die Mittelwerte und ihre Standardabweichungen sowie der Vergleich zur Simulation sind in Abb. 2 dargestellt. Im Allgemeinen ist ein ähnlicher Trend der Daten von den Messpositionen 1 bis 4 zu beobachten. Die berechneten Wandstärken in der Simulation sind sehr vergleichbar mit den gemessenen Wandstärken. Diese Erkenntnis ist wichtig für weitere Entwicklungen, da dies bedeutet, dass keine weiteren Sicherheitsfaktoren für die Schwankungsbreite berücksichtigt werden müssen.

Fallstudie E-Bike Rahmen

Der stete Tropfen höhlt den Rahmen

Abb.1: (a) Schnittpositionen des Unterrohrs für die Wandstärkenmessung; (b) Markierung von den vier Wandstärkenpositionen über den Querschnitt des Unterrohrs; (c) ein Querschnitt des berechneten Hohlkörperquerschnitts. © Post-doctoral thesis U. Cakmak

Abb. 2: Vergleich der experimentellen und berechneten Wandstärken. ©Post-doctoral thesis U. Cakmak

Aufgrund der Prozesssimulation mittels Moldex3D konnten mögliche Verarbeitungsinstabilitäten sowie Defekte (z. B. Bindenähte, Wasserfingerbildung, Wandstärkenverteilung und Faserorientierungsverteilung) erkannt und behoben werden. Basierend auf diesen Ergebnissen wurde eine Finite-Elemente-Analysen (FEA) durchgeführt. Der simulierte Wasserkanal wurde hierfür als STL-Datei exportiert und in die FEA importiert. Auch bei anderen Produkten ist es empfehlenswert, diese Informationen in die FEA mitzunehmen, um nicht unnötig große Sicherheitsfaktoren einbauen zu müssen. Sicherheitsfaktoren bedeuten immer, dass ein Produkt größer ausgelegt werden muss, als es für den Einsatzzweck notwendig gewesen wäre. Damit wird nicht nur mehr Material benötigt, sondern auch gleichzeitig prozessbedingt die Zykluszeit unnötig erhöht. Werden die Ergebnisse aus der Prozesssimulation in die Strukturmechanik mitgenommen, spricht man auch von einer „Integrativen Simulation“.

Bei der Entwicklung des Fahrradrahmens ist Plastic Innovation sogar noch einen Schritt weitergegangen. Sie entschieden sich für einen „ganzheitlichen“ Polymer-Produktentwicklungsansatz. Neben der „Integrativen Simulation“ wurden dafür zusätzlich die Werkzeugkonstruktion und Automatisierung mitberücksichtigt. Die Automatisierung wurde für konstante, effiziente Taktzeiten gewünscht und umfasste die Übergabe des entformten Rahmens von der Spritzgießmaschine auf das Transportband sowie das Greifen und das Einsetzen des Steuerrohrinserts aus Aluminium vor dem Schließen des Spritzgusswerkzeugs beim Produzenten, V Frames GmbH aus Schmiedefeld/Deutschland. Das CAD-Rahmenmodell wurde mit Hilfe der Simulation so lange optimiert, bis die Funktionalität des Fahrradrahmens sowie die Anforderungen an Festigkeit und Steifigkeit erfüllt waren.

Bei der Entwicklung des Fahrradrahmens ist Plastic Innovation sogar noch einen Schritt weitergegangen. Sie entschieden sich für einen „ganzheitlichen“ Polymer-Produktentwicklungsansatz. Neben der „Integrativen Simulation“ wurden dafür zusätzlich die Werkzeugkonstruktion und Automatisierung mitberücksichtigt. Die Automatisierung wurde für konstante, effiziente Taktzeiten gewünscht und umfasste die Übergabe des entformten Rahmens von der Spritzgießmaschine auf das Transportband sowie das Greifen und das Einsetzen des Steuerrohrinserts aus Aluminium vor dem Schließen des Spritzgusswerkzeugs beim Produzenten, V Frames GmbH aus Schmiedefeld/Deutschland. Das CAD-Rahmenmodell wurde mit Hilfe der Simulation so lange optimiert, bis die Funktionalität des Fahrradrahmens sowie die Anforderungen an Festigkeit und Steifigkeit erfüllt waren.

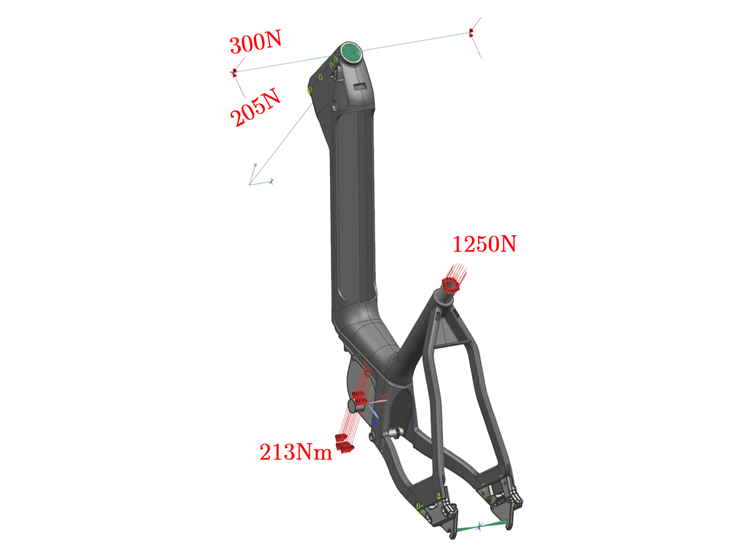

Abb. 3: Belastungen auf den Fahrradrahmen. © SimpaTec

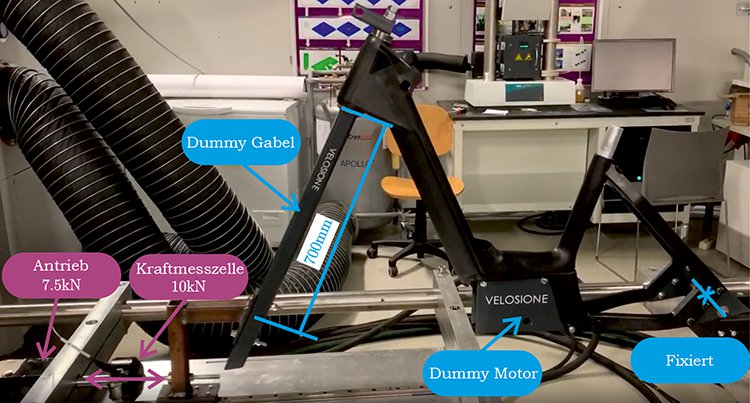

Für die FEA wurde die Prüfung in Anlehnung an EN 15194:2018-11 (Fahrräder - elektromotorisch unterstützte Räder - EPAC) nachgestellt. Die Belastungen sind in Abb. 3 dargestellt. Diese Prüfung wurde nach der abgeschlossenen Entwicklung auch am fertigen Fahrradrahmen durchgeführt. Um die Prüfung zu bestehen, darf der Fahrradrahmen nach mehreren zyklischen Belastungen nicht brechen. Der Lastfall setzt sich zusammen aus einem Tretmoment von 213 Nm, einer Sitzbelastung von 1250 N und vertikale sowie horizontale Belastungen auf beiden Seiten des Dummy-Lenkers mit 300 N bzw. 205 N auf jeder Seite. Der Rahmen ist an zwei Positionen fixiert, zum einen an der hinteren Achse, zum anderen wurde die Dummy-Gabel sowohl in vertikaler als auch in seitlicher Richtung befestigt, wodurch die Drehung sowie auch die axiale Verschiebung uneingeschränkt bleiben (siehe Abb. 4).

Abb. 4: Belastungsprüfung. © Post-doctoral thesis U. Cakmak

Für die FEA wurde die Software Marc eingesetzt. Gerade wenn es um nichtlineare Systeme geht, wie bei diesem Fahrradrahmen aber auch bei allen anderen Kunststoffprodukten, ist Marc die ideale Lösung. Um die Lücke zwischen Herstellungsprozess und Strukturmechanik zu schließen, kommt die multiskalare Materialmodellierung inklusive Schnittstelle zur FEA mit Digimat zum Einsatz. Mit dieser hochmodernen Material‐Modellierungstechnologie kann das komplexe anisotrope Materialverhalten samt Versagen sowie Schädigung berechnet werden. Damit Digimat das realitätsnahe Materialverhalten berechnen kann, reichen einfache, standardisierte Materialmessungen aus, um diese auf das komplexe Bauteil zu übertragen. Digimat und der FE-Solver kommunizieren miteinander und tauschen Material- als auch Belastungssituationen miteinander aus. So ist es möglich, die prozessbedingten Eigenschaften, wie Faserorientierung, Bindenähte und Eigenspannungen, in der Berechnung zu berücksichtigen.

Um die Auswertung und Interpretation der Ergebnisse zu erleichtern, bietet Digimat weitere Ergebnisplots an. Damit kann das anisotrope Materialverhalten in Form von Indikationen und Auslastungsgraden dargestellt werden. Somit konnte in der Simulation richtig vorhergesagt werden, dass der Fahrradrahmen die Prüfung nach EN 15194:2018-11 bestehen wird. Zusätzlich konnte auch das Bauteilverhalten in Bezug auf das komplexe Materialverhalten im Detail betrachtet werden.

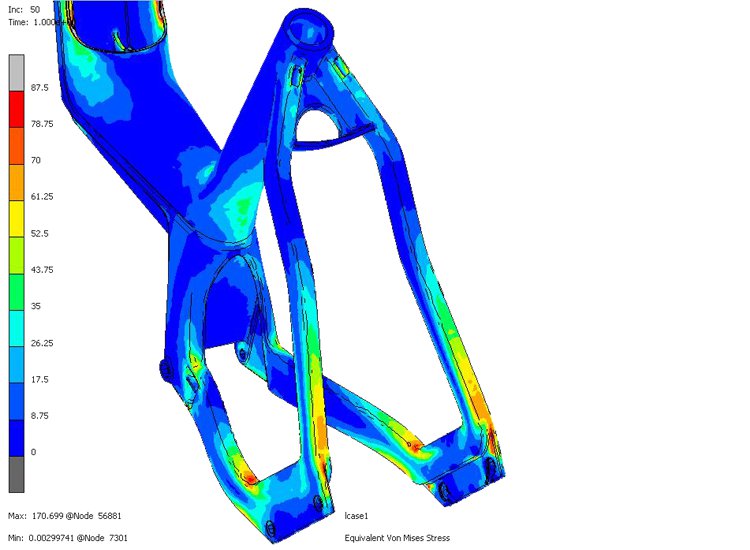

Die Betrachtung der Spannungsverteilung mittels Von-Mises-Vergleichsspannungen (siehe Abb. 5) ist eine gängige Methode zur Beurteilung. Diese Methode ist aufgrund der Anisotropie jedoch nur bedingt anwendbar. In Bezug auf den Fahrradrahmen ist zu sehen, dass die Spannungen im nicht kritischen Bereich liegen.

Um die Auswertung und Interpretation der Ergebnisse zu erleichtern, bietet Digimat weitere Ergebnisplots an. Damit kann das anisotrope Materialverhalten in Form von Indikationen und Auslastungsgraden dargestellt werden. Somit konnte in der Simulation richtig vorhergesagt werden, dass der Fahrradrahmen die Prüfung nach EN 15194:2018-11 bestehen wird. Zusätzlich konnte auch das Bauteilverhalten in Bezug auf das komplexe Materialverhalten im Detail betrachtet werden.

Die Betrachtung der Spannungsverteilung mittels Von-Mises-Vergleichsspannungen (siehe Abb. 5) ist eine gängige Methode zur Beurteilung. Diese Methode ist aufgrund der Anisotropie jedoch nur bedingt anwendbar. In Bezug auf den Fahrradrahmen ist zu sehen, dass die Spannungen im nicht kritischen Bereich liegen.

Abb. 5: Spannungsverteilung mittels der Von-Mises-Vergleichsspannungen. © SimpaTec

Vergleicht man dieses Ergebnis zusätzlich mit weiteren Ergebnisplots, die uns Digimat bietet, erhalten wir eine noch umfangreichere und bessere Beurteilung über den Fahrradrahmen und können damit noch realitätsgetreuere Aussagen treffen.

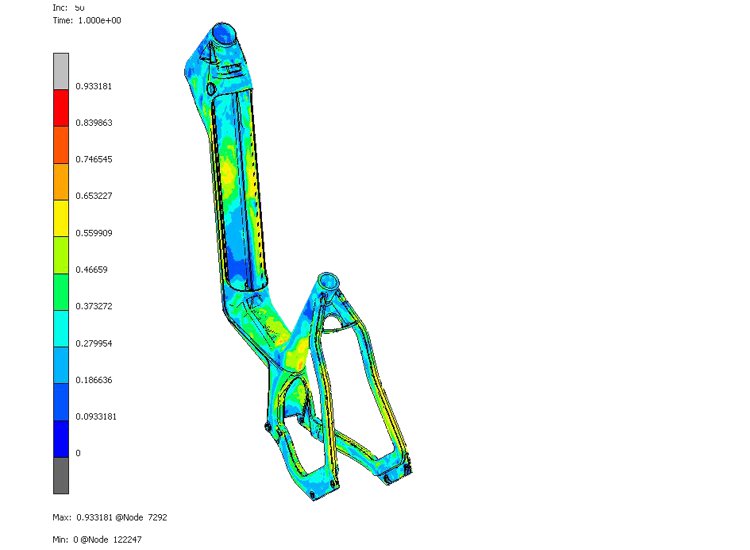

Anhand des Auslastungsgrads der maximalen Steifigkeit (siehe Abb. 6) können die kritischen Bereiche schnell und einfach ersichtlich ermittelt werden. Bei einem Auslastungsgrad über 1 tritt ein Versagen auf. Alle Bereiche unter 1 weisen eine entsprechende Sicherheit auf.

Anhand des Auslastungsgrads der maximalen Steifigkeit (siehe Abb. 6) können die kritischen Bereiche schnell und einfach ersichtlich ermittelt werden. Bei einem Auslastungsgrad über 1 tritt ein Versagen auf. Alle Bereiche unter 1 weisen eine entsprechende Sicherheit auf.

Abb. 6: Auslastungsgrads der maximalen Steifigkeit. © SimpaTec

Auch der Auslastungsrad der Faser in Bezug auf deren Orientierung stellt eine wesentliche Hilfe dar, um besser einschätzen zu können, ob es in gewissen Bereich notwendig ist, die Faserorientierung zu verbessern. Um den Einfluss der Bindenähte zu beurteilen, werden Knockdown-Faktoren in der Simulation berücksichtigt. Je nachdem, welche Eigenschaften die Bindenaht hat, verringert diese die lokal zulässige Belastung. Für die Fragestellung der Wirkung des Belastungsfalls auf die lokale Materialbeanspruchung hilft das Ergebnis der Triaxialität weiter, sodass direkt zwischen Zug-, Druck-, Scher- wie auch biaxialer Belastungszustände unterschieden werden kann. All diese Ergebnisse erleichtern es, das Bauteil so auszulegen, dass es den Belastungen standhält aber dennoch so leicht wie möglich sein kann.

Die Materialsubstitution von Metallen zu Thermoplasten eröffnet auch neue Recyclingstrategien. Die beste Strategie besteht darin, rezyklierte Materialien für Strukturkomponenten statt für Nichtstrukturkomponenten oder andere Zwecke (z. B. Deponie, thermisches Recycling) einzusetzen. Für den Fahrradrahmen wurde ebenfalls eine vergleichende Umweltbilanz (LCA) durchgeführt. Dabei wurde verglichen, in wie weit sich der Wechsel von Aluminium 6061 T6 zu Polyamid verstärkt mit rezyklierten Kurzcarbonfasern auswirkt. Für die Bilanz wurde entsprechend der CML2001-Aug.2016-Methode vorgegangen. Die Charakterisierung und Normalisierung der Wirkkategorien wurden mittels der Software GaBits 10.6. am Energieinstitut der Johannes-Kepler-Universität Linz durchgeführt. Für den Vergleich wurde eine Funktionseinheit (vergleichende Menge, 36 Fahrradrahmen) definiert. Bewertet wurden Rohstoffbeschaffung, Produktion bis zum Transport nach Deutschland (cradle-to-gate Systemgrenze). Voraussetzung dabei war, dass die Fahrradrahmen mit äquivalenten Struktureigenschaften aus beiden Materialien hergestellt werden können. Bei dieser Analyse ergab das Treibhausgaspotential (GWP 100 Jahre), dass die CO2-Äquivalente pro Funktionseinheit von Aluminiumrahmen bei 1.604,64 kg CO2 eq. und von Polyamid bei 444,4 kg CO2 eq. liegen. Dies bedeutet, dass mit dem Fahrradrahmen aus Polyamid mit recycelten Carbonfasern eine CO2-Reduktion von ~70% möglich ist.

Nachdem die Entwicklung abgeschlossen war, wurde die Form hergestellt und abschließend Produktionsversuche durchgeführt. Es hat sich gezeigt, dass dieses für Fahrradrahmen neuartige Verfahren, sich als erfolgreich erwiesen hat. Rahmen mit ähnlicher Steifigkeit und Masse eines äquivalenten Aluminiumrahmens wurden strukturell so optimiert, dass sie massentauglich und gleichzeitig energieeffizient und nachhaltig hergestellt werden können.

Autoren

DI Dr. Umut Cakmak ist Geschäftsführer der Plastic Innovation GmbH, Ottensheim/Österreich, und Senior Scientist am Institute of Polymer Product Engineering der Johannes Kepler Universität Linz

Cristoph Hinse ist Geschäftsführer der SimpaTec Simulation & Technology Consulting GmbH, Aachen

Tobias Schäfer (M. Sc.) ehemals R&D Engineer bei SimpaTec Simulation & Technology Consulting GmbH

Ing. Florian Aichberger (M. Sc.) ist Vertriebsingenieur bei SimpaTec GmbH in Österreich

Dank

Die Autoren danken den beteiligten Unternehmen für die Unterstützung:

_ V Frames GmbH: Spritzgießwerkzeug, Automatisierung und Produktion

_ Coleo Design GmbH: Konzeptionierung und Design

_ Johannes Kepler Universität Linz – Institute of Polymer Product Engineering: Simulation und Testing

_ Engel Austria GmbH: Maschinenhersteller und anwendungstechnische Unterstützung

_ Akro-Plastic GmbH: Materialhersteller und anwendungstechnische Unterstützung

_ Plastic Innovation GmbH: Produktentwicklung & Simulation

Copyright

_ Moldex3D ist ein eingetragenes Warenzeichen der Firma CoreTech System Co., Ltd., Taiwan.

_ Marc und Digimat sind eingetragene Marken der Hexagon AB, Stockholm, Schweden.

Die Materialsubstitution von Metallen zu Thermoplasten eröffnet auch neue Recyclingstrategien. Die beste Strategie besteht darin, rezyklierte Materialien für Strukturkomponenten statt für Nichtstrukturkomponenten oder andere Zwecke (z. B. Deponie, thermisches Recycling) einzusetzen. Für den Fahrradrahmen wurde ebenfalls eine vergleichende Umweltbilanz (LCA) durchgeführt. Dabei wurde verglichen, in wie weit sich der Wechsel von Aluminium 6061 T6 zu Polyamid verstärkt mit rezyklierten Kurzcarbonfasern auswirkt. Für die Bilanz wurde entsprechend der CML2001-Aug.2016-Methode vorgegangen. Die Charakterisierung und Normalisierung der Wirkkategorien wurden mittels der Software GaBits 10.6. am Energieinstitut der Johannes-Kepler-Universität Linz durchgeführt. Für den Vergleich wurde eine Funktionseinheit (vergleichende Menge, 36 Fahrradrahmen) definiert. Bewertet wurden Rohstoffbeschaffung, Produktion bis zum Transport nach Deutschland (cradle-to-gate Systemgrenze). Voraussetzung dabei war, dass die Fahrradrahmen mit äquivalenten Struktureigenschaften aus beiden Materialien hergestellt werden können. Bei dieser Analyse ergab das Treibhausgaspotential (GWP 100 Jahre), dass die CO2-Äquivalente pro Funktionseinheit von Aluminiumrahmen bei 1.604,64 kg CO2 eq. und von Polyamid bei 444,4 kg CO2 eq. liegen. Dies bedeutet, dass mit dem Fahrradrahmen aus Polyamid mit recycelten Carbonfasern eine CO2-Reduktion von ~70% möglich ist.

Nachdem die Entwicklung abgeschlossen war, wurde die Form hergestellt und abschließend Produktionsversuche durchgeführt. Es hat sich gezeigt, dass dieses für Fahrradrahmen neuartige Verfahren, sich als erfolgreich erwiesen hat. Rahmen mit ähnlicher Steifigkeit und Masse eines äquivalenten Aluminiumrahmens wurden strukturell so optimiert, dass sie massentauglich und gleichzeitig energieeffizient und nachhaltig hergestellt werden können.

Autoren

DI Dr. Umut Cakmak ist Geschäftsführer der Plastic Innovation GmbH, Ottensheim/Österreich, und Senior Scientist am Institute of Polymer Product Engineering der Johannes Kepler Universität Linz

Cristoph Hinse ist Geschäftsführer der SimpaTec Simulation & Technology Consulting GmbH, Aachen

Tobias Schäfer (M. Sc.) ehemals R&D Engineer bei SimpaTec Simulation & Technology Consulting GmbH

Ing. Florian Aichberger (M. Sc.) ist Vertriebsingenieur bei SimpaTec GmbH in Österreich

Dank

Die Autoren danken den beteiligten Unternehmen für die Unterstützung:

_ V Frames GmbH: Spritzgießwerkzeug, Automatisierung und Produktion

_ Coleo Design GmbH: Konzeptionierung und Design

_ Johannes Kepler Universität Linz – Institute of Polymer Product Engineering: Simulation und Testing

_ Engel Austria GmbH: Maschinenhersteller und anwendungstechnische Unterstützung

_ Akro-Plastic GmbH: Materialhersteller und anwendungstechnische Unterstützung

_ Plastic Innovation GmbH: Produktentwicklung & Simulation

Copyright

_ Moldex3D ist ein eingetragenes Warenzeichen der Firma CoreTech System Co., Ltd., Taiwan.

_ Marc und Digimat sind eingetragene Marken der Hexagon AB, Stockholm, Schweden.